Принцип микроэлектроэрозионной обработки (ЭЭО)

Микроэлектроэрозионная обработка (ЭЭО) - это процесс, в котором используется точное управление малыми импульсами искр между электродом инструмента и заготовкой в изолирующей жидкой среде для [...].

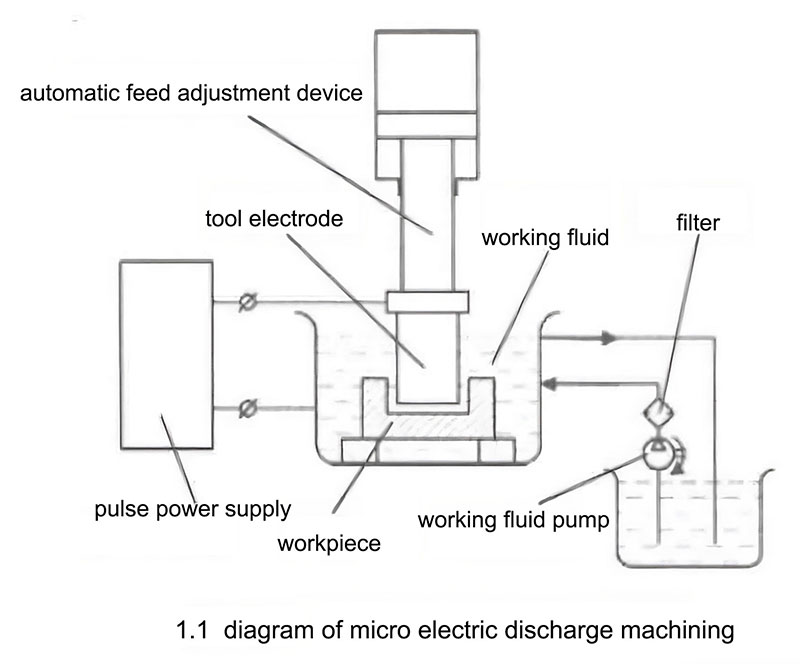

Микроэлектроэрозионная обработка (ЭЭО) - это процесс, в котором для обработки токопроводящих материалов используется точное управление малыми импульсами искр между электродом инструмента и заготовкой в изолирующей жидкой среде, что позволяет добиться требуемой точности размеров, формы и качества поверхности деталей. На рис. 1.1 показана схема основного оборудования, используемого в микроЭДМ. В процессе обработки импульсный источник питания подает импульсы постоянного тока, а устройство автоматического регулирования подачи поддерживает небольшой зазор между электродом инструмента и заготовкой. Металл удаляется за счет мгновенной высокотемпературной эрозии, вызываемой импульсными искрами, в результате чего образуются кратеры разряда. В отличие от традиционной механической обработки, при которой для удаления материала используется механическая энергия, микро-ЭДМ опирается на электрическую энергию. Кроме того, поскольку электрод инструмента и заготовка имеют небольшой зазор без непосредственного контакта, макроскопическая сила резания отсутствует, что позволяет обрабатывать заготовки с более высокой твердостью, чем материал инструмента.

Наш завод занимается: твердосплавные детали, детали пресс-форм, медицинские пресс-формы для литья под давлением, прецизионные пресс-формы для литья под давлением, литье тефлона PFA, фитинги для труб PFA. e-mail: [email protected],whatsapp:+8613302615729.

Микроэлектроэрозионная обработка - это процесс, в котором сочетается действие сил электрического поля, магнитных сил, тепловых сил, гидродинамики, электрохимии и коллоидной химии. В процессе обработки импульсное напряжение создает между электродами неоднородное электрическое поле. Когда напряженность электрического поля достигает определенного значения, возникает полевая эмиссия, приводящая к испусканию высокоскоростных электронов. Затем эти электроны сталкиваются с атомами рабочей жидкости, генерируя еще больше электронов и положительных ионов, что значительно увеличивает количество заряженных частиц между электродами. Это приводит к ионизации и пробою рабочей жидкости с образованием разрядного канала. После образования разрядного канала положительные ионы быстро движутся к отрицательному электроду, а электроны - к положительному. Высокоскоростные частицы сталкиваются друг с другом, выделяя большое количество тепла. При этом электрическая энергия в конечном итоге преобразуется в тепловую. При столкновении частиц с соответствующим электродом поверхность электрода мгновенно нагревается до высоких температур, что приводит к расплавлению и испарению металлического материала, в результате чего образуются кратеры разряда. За счет высокого давления в центре разрядного канала объем газа в нем непрерывно расширяется, под действием давления продукты разряда выводятся из зоны разряда. На этом процесс одноимпульсного разряда заканчивается. Во время наблюдения за процессом ЭДМ можно заметить, как из рабочей жидкости вылетают многочисленные мелкие пузырьки и черные частицы, сопровождаемые непрерывным и четким звуком треска.

В процессе микроЭДМ искровой разряд всегда возникает в месте с наименьшим зазором между торцом инструмента и поверхностью заготовки, поскольку именно там напряженность электрического поля наиболее высока, и диэлектрик пробивается первым, образуя разрядный канал (плазму, образованную положительными ионами, электронами и атомами). Принято считать, что в рамках одного разряда существует только один канал, так как после образования канала напряжение на промежутке резко падает, что делает невозможным образование второго канала в другом месте. Следует отметить, что после завершения импульсного разряда должно пройти время, достаточное для деионизации рабочей жидкости и возвращения ее в изолирующее состояние. Если процесс деионизации недостаточен, то переход в следующий канал импульсного разряда может оказаться неплавным, что приведет к порочному кругу превращения искрового разряда во вредный стабильный дуговой разряд. Дуговой разряд может привести к невозможности своевременного удаления продуктов эрозии, локальному короткому замыканию и накоплению углерода в рабочей жидкости, повреждению электродов и заготовки, что не позволит продолжить процесс обработки. Поэтому для обеспечения нормального протекания процесса обработки между двумя импульсными искровыми разрядами, как правило, должен быть достаточный интервал времени, чтобы рабочая жидкость успела полностью деионизироваться. Выбор длительности импульсного интервала зависит от времени, необходимого для деионизации рабочей среды, и легкости удаления продуктов эрозии из зоны разряда.