технология электронно-лучевой обработки

Принципы, характеристики и области применения технологии электронно-лучевой обработки. Определение микротонкой высокоэнергетической пучковой обработки. Под высокоэнергетическим пучком обычно понимается пучок с высокой плотностью энергии, например, лазерный [...].

Принципы, характеристики и области применения технологии электронно-лучевой обработки. Определение микротонкой высокоэнергетической пучковой обработки. Под высокоэнергетическим пучком обычно понимается пучок с высокой плотностью энергии, например, лазерный, электронный, плазменный или ионный пучок. Технология обработки высокоэнергетическими пучками относится к использованию высокоэнергетических пучков для изготовления и обработки материалов или компонентов, включая сварку, аддитивное производство и обработку поверхности. Технология микротонкой обработки высокоэнергетическими пучками - это передовой метод микрофабрикации, в котором высокоэнергетические пучки используются для нагрева, плавления, испарения, плазмы и других физических явлений в материалах с целью удаления, соединения, роста и модификации материала. Благодаря способности высокоэнергетических пучков фокусироваться до чрезвычайно малых размеров (диаметр пучка составляет от 100 нм до 0,1 мкм) и достигать точности обработки на нанометровом уровне, этот метод является методом сверхтонкой обработки.

Технология электронно-лучевой обработки

1. Принципы электронно-лучевой обработки.

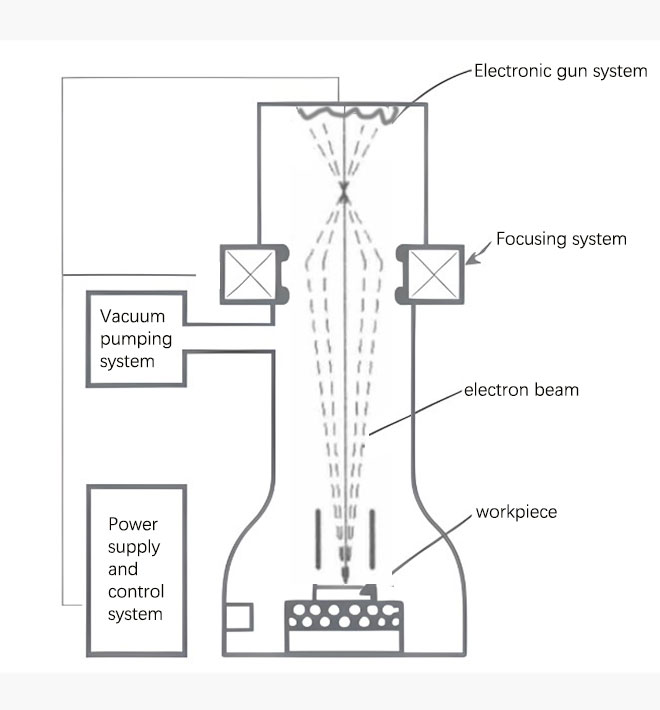

Под электронно-лучевой обработкой понимается излучение электронного пучка с нагретого катода в условиях вакуума. Отрицательно заряженный электронный пучок летит к аноду, ускоряется через ускоряющий электрод и фокусируется электромагнитными линзами. В результате достигается высокая плотность энергии, энергия концентрируется в пятнах диаметром от 0,1 до 10 мкм, что позволяет достичь плотности энергии от 10^6 до 10^9 Вт/см². В результате высокоскоростного удара по поверхности заготовки значительная часть энергии за чрезвычайно короткое время преобразуется в тепло, повышая температуру ударяемого материала до тысяч градусов Цельсия, вызывая его плавление и испарение. Образующиеся при ударе отходы отводятся вакуумной системой.

Наш завод занимается: твердосплавные детали, детали пресс-форм, медицинские пресс-формы для литья под давлением, прецизионные пресс-формы для литья под давлением, литье тефлона PFA, фитинги для труб PFA. e-mail: [email protected],whatsapp:+8613302615729.

1.1 Принцип электронно-лучевой обработки.

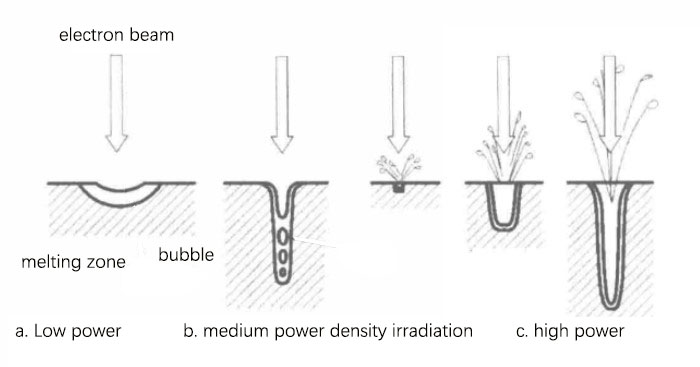

На рис. 1.2 показаны различные технологии обработки, использующие тепловые эффекты электронных пучков. На рис. 1.2(а) показано, что при облучении с низкой плотностью мощности температура насыщения центральной части электронного пучка близка к температуре плавления. В этой точке испарение происходит медленно, а яма плавления велика, что делает ее пригодной для обработки поверхности электронным пучком с целью повышения твердости и прочности поверхности. На рис. 1.2(б) показано явление плавления, испарения и испарения при облучении со средней плотностью мощности. Если материал прозрачный, то можно наблюдать некоторые пузырькообразные структуры, которые после облучения застывают в исходном состоянии. Облучение со средней плотностью мощности может быть использовано для электронно-лучевой сварки. На рис. 1.2(в) показан принцип электронно-лучевого сверления при облучении с высокой плотностью мощности. Температура насыщения центральной части электронного пучка значительно превышает температуру испарения. Благодаря тому, что давление внутри пузырьков больше поверхностного натяжения расплавленного слоя, материал вылетает из входа электронного пучка и эффективно обрабатывается в глубинном направлении. В этом заключается принцип электронно-лучевого сверления. Для металлических материалов общего назначения требуется плотность мощности от 10^6 до 10^9 Вт/см². Помимо сверления и прорезания канавок, электронные пучки с высокой плотностью мощности могут быть использованы для изготовления тонкопленочных компонентов интегральных схем путем испарения для получения высокочистых осаждаемых пленок.

1.2 Обработка электронными пучками.

2. Характеристики и области применения электронно-лучевой обработки.

- Электронные пучки имеют малый диаметр. Электронные пучки могут быть сфокусированы до очень малых размеров, причем диаметр может быть сфокусирован даже до 0,01 мкм. Длина электронного пучка может в десятки раз превышать диаметр, что делает его пригодным для обработка глубоких отверстий и микротонкой обработки.

- Электронные пучки обладают высокой плотностью энергии. При фокусировке электронного пучка на пятно диаметром несколько микрометров плотность энергии может достигать 10^9 Вт/см², что достаточно для расплавления и испарения любого материала.

- Высокая эффективность производства. Благодаря высокой плотности энергии и эффективности использования энергии электронных пучков время обработки заготовок из различных материалов и с различными размерами отверстий обычно составляет всего несколько десятков секунд, даже для заготовок толщиной около 5 мм.

- Широкий спектр материалов для обработки. Электронно-лучевая обработка опирается на тепловое и химическое воздействие. Диапазон теплового воздействия может быть очень мал, а обработка ведется в условиях вакуума, что обеспечивает высокую химическую чистоту на месте обработки. Поэтому она подходит для обработки различных твердых, хрупких, вязких металлов и неметаллических материалов, термочувствительных материалов, окисляемых металлов и сплавов, высокочистых полупроводниковых материалов и т.д.

- Минимальная деформация заготовки. Электронно-лучевая обработка относится к бесконтактным методам обработки. В процессе обработки между инструментом и заготовкой не возникает явных механических сил резания, что приводит к минимальным макроскопическим напряжениям и деформациям. Он подходит для обработки легко деформируемых деталей.

- Простота автоматизации. Электронные пучки могут быстро и точно регулироваться по интенсивности, диаметру и положению с помощью магнитных или электрических полей, что обеспечивает высокую степень автоматизации. Он подходит для обработки круглых отверстий, отверстий неправильной формы, глухих отверстий, конических отверстий и сложных трехмерных структур.

Области применения технологии электронно-лучевой обработки разнообразны и включают в себя.

- Электронно-лучевая сварка: Электронные лучи могут использоваться для высокоточной сварки различных материалов, включая металлы, сплавы и разнородные материалы. Она широко используется в таких отраслях промышленности, как автомобильная, аэрокосмическая и электронная.

- Сверление электронным лучом: Электронные лучи позволяют сверлить точные отверстия в материалах, включая металлы, керамику и полупроводники. Оно используется в таких областях, как форсунки для впрыска топлива, охлаждающие отверстия в лопатках турбин и микрофлюидические устройства.

- Электронно-лучевая обработка поверхности: Электронные лучи позволяют изменять свойства поверхности материалов, например, повышать твердость, износостойкость или коррозионную стойкость. Она используется в таких областях, как производство инструментов и штампов, поверхностное упрочнение деталей и нанесение покрытий.

- Электронно-лучевое аддитивное производство (EBAM): Электронные пучки могут использоваться в процессах аддитивного производства для послойного расплавления и затвердевания металлических порошков, что позволяет создавать сложные трехмерные структуры. EBAM используется для быстрого прототипирования, производства компонентов по индивидуальным заказам, а также в аэрокосмической и медицинской промышленности.

- Электронно-лучевая литография: Электронные пучки могут использоваться в нанолитографии для создания рисунков и структур на полупроводниковых пластинах или других подложках с высокой точностью. Это одна из ключевых технологий в производстве полупроводников и нанотехнологических исследованиях.

- Электронно-лучевая обработка: Электронные лучи могут использоваться для прецизионной обработки материалов, такой как резка, фрезерование и формообразование. Она применяется в тех областях, где требуется высокая точность и мелкие детали, например, в микроэлектронике и микрооптике.

Преимущества:

- Высокая точность: Технология микротонкой обработки высокоэнергетическим пучком позволяет достичь точности обработки на нанометровом уровне, что дает возможность изготавливать сложные структуры и элементы.

- Малая зона теплового воздействия: Сфокусированный характер высокоэнергетических пучков обеспечивает локальный нагрев и минимальную тепловую диффузию, что уменьшает зону теплового воздействия и сводит к минимуму деформацию или повреждение материала.

- Универсальность: Микротонкая обработка высокоэнергетическим пучком может применяться к широкому спектру материалов, включая металлы, керамику, полупроводники и полимеры.

- Бесконтактная обработка: Бесконтактный характер обработки высокоэнергетическим пучком сводит к минимуму износ инструмента и позволяет обрабатывать хрупкие и деликатные материалы.

- Высокая скорость обработки: высокоэнергетические лучи позволяют за короткое время подвести к заготовке большое количество энергии, что обеспечивает высокую скорость обработки и эффективность производства.

Ограничения:

- Сложность и стоимость оборудования: Оборудование, необходимое для микротонкой обработки высокоэнергетическим пучком, может быть сложным и дорогим, что делает его малодоступным для небольших производств.

- Соображения безопасности: Высокоэнергетические лучи могут представлять опасность для здоровья, поэтому для обеспечения безопасности оператора и оборудования требуются соответствующие меры безопасности и контролируемые условия.

- Ограниченная глубина обработки: Глубина обработки при микротонкой обработке высокоэнергетическим пучком обычно ограничена из-за характеристик поглощения энергии материалами, что может ограничить применимость к определенным областям.

- Ограничения по материалам: Хотя микротонкая обработка высокоэнергетическим пучком может быть применена к широкому спектру материалов, эффективность и целесообразность могут варьироваться в зависимости от конкретных свойств и характеристик материала.

В целом технология микротонкой обработки высокоэнергетическими лучами, например электронно-лучевая обработка, представляет собой мощный и точный метод производства и обработки материалов, нашедший применение в различных отраслях промышленности. Ее способность к микро- и наномасштабной обработке открывает новые возможности для передового производства, миниатюризации и высокоточных приложений.