Princípio da micro-erosão por descarga eléctrica (EDM)

A micro-maquinação por descarga eléctrica (EDM) é um processo que utiliza o controlo preciso de pequenos impulsos de faíscas entre o elétrodo da ferramenta e a peça de trabalho num meio líquido isolante para [...]

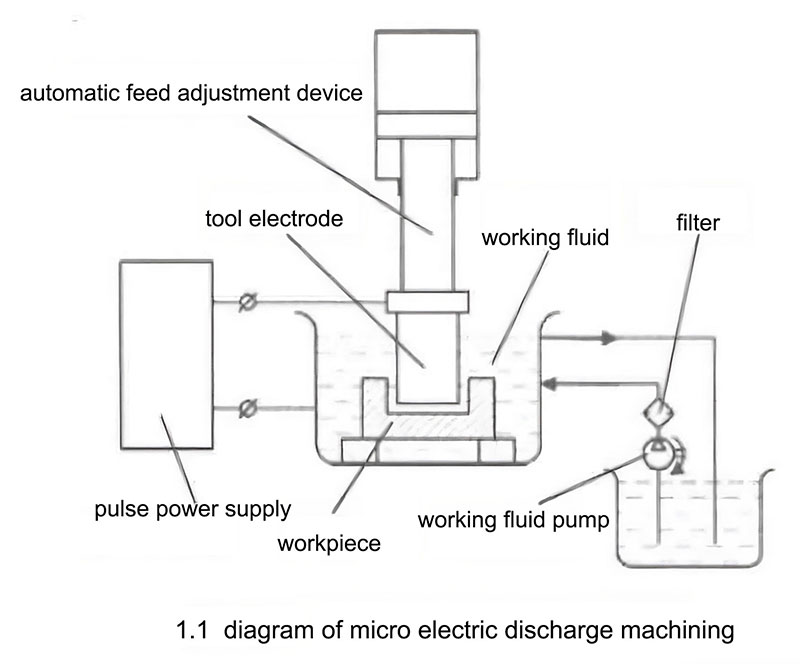

A micro-maquinação por descargas eléctricas (EDM) é um processo que utiliza o controlo preciso de pequenos impulsos de faíscas entre o elétrodo da ferramenta e a peça de trabalho num meio líquido isolante para maquinar materiais condutores, obtendo a precisão dimensional, a forma e a qualidade da superfície das peças pretendidas. A Figura 1.1 mostra um diagrama esquemático do equipamento básico utilizado na microerosão. Durante o processo de maquinação, uma fonte de alimentação pulsada fornece impulsos de corrente contínua e um dispositivo de controlo automático do avanço mantém um pequeno intervalo de maquinação entre o elétrodo-ferramenta e a peça. O metal é removido pela erosão instantânea a alta temperatura causada pelas faíscas pulsadas, resultando em crateras de descarga. Ao contrário da maquinagem mecânica tradicional, que se baseia na energia mecânica para a remoção do material, micro EDM depende da energia eléctrica. Além disso, como o elétrodo-ferramenta e a peça de trabalho mantêm uma pequena distância sem contacto direto, não há força de corte macroscópica, o que permite a maquinação de peças de trabalho com dureza superior à do material da ferramenta.

O nosso negócio de fábrica: peças de metal duro, peças de molde, moldes de injeção médica, moldes de injeção de precisão, moldagem por injeção de teflon PFA, acessórios para tubos PFA. e-mail: [email protected],whatsapp:+8613302615729.

O micro EDM é um processo que envolve os efeitos combinados de forças de campo elétrico, forças magnéticas, forças térmicas, dinâmica de fluidos, eletroquímica e química coloidal. Durante o processo de maquinação, a aplicação de tensão pulsada cria um campo elétrico irregular entre os eléctrodos. Quando a intensidade do campo elétrico atinge um determinado valor, ocorre a emissão de campo, resultando na emissão de electrões de alta velocidade. Estes electrões colidem então com os átomos do fluido de trabalho, gerando mais electrões e iões positivos, aumentando significativamente o número de partículas carregadas entre os eléctrodos. Isto leva a fenómenos de ionização e rutura no fluido de trabalho, formando um canal de descarga. Uma vez formado o canal de descarga, os iões positivos deslocam-se rapidamente para o elétrodo negativo e os electrões deslocam-se rapidamente para o elétrodo positivo. As partículas de alta velocidade colidem umas com as outras, gerando uma grande quantidade de calor. Neste processo, a energia eléctrica acaba por ser convertida em energia térmica. Quando as partículas bombardeiam o elétrodo correspondente, a superfície do elétrodo experimenta instantaneamente altas temperaturas, fazendo com que o material metálico derreta e vaporize, resultando em crateras de descarga. Devido à alta pressão no centro do canal de descarga, o volume de gás no canal expande-se continuamente, exercendo pressão para expulsar os produtos para fora da zona de descarga. Isto marca o fim de um processo de descarga de impulso único. Durante a observação do processo EDM, podem ver-se numerosas pequenas bolhas e partículas negras a serem descarregadas do fluido de trabalho, acompanhadas por um som de estalido contínuo e nítido.

No processo micro EDM, as descargas de faísca ocorrem sempre no local com o menor intervalo entre a face da extremidade da ferramenta e a superfície da peça de trabalho, porque é aí que a intensidade do campo elétrico é mais elevada, e o dielétrico é primeiro quebrado, formando um canal de descarga (um plasma formado por iões positivos, electrões e átomos). Acredita-se geralmente que só existe um canal de descarga num único evento de descarga porque, uma vez formado um canal, a tensão do intervalo cai drasticamente, tornando impossível a formação de um segundo canal noutro local. É de notar que, após a conclusão de uma descarga por impulsos, deve haver tempo suficiente para que o fluido de trabalho se desionize e regresse a um estado isolante. Se o processo de desionização for insuficiente, o canal de descarga de impulsos seguinte pode não se transferir suavemente, levando a um ciclo vicioso de descarga de faíscas que se transforma em descarga de arco estável prejudicial. A descarga de arco pode resultar na incapacidade de remover atempadamente os produtos de erosão, curto-circuito local e acumulação de carbono no fluido de trabalho, e danos nos eléctrodos e na peça de trabalho, impedindo a continuação do processo de maquinação. Por conseguinte, para assegurar o desenrolar normal do processo de maquinagem, o intervalo entre duas descargas de faíscas deve ser geralmente suficiente para permitir a desionização total do fluido de trabalho. A escolha do tempo de intervalo de impulsos depende do tempo necessário para a desionização do próprio fluido e da facilidade de remoção dos produtos de erosão da zona de descarga.