Het verschil tussen wolfraamcarbide en hoge-snelheidsstaal (HSS)

Goedkope fabriek. Wolfraamcarbide is gemaakt van metalen zoals wolfraam, kobalt, koolstof en andere metalen, terwijl high-speed staal is gemaakt van koolstofstaal met de toevoeging van wolfraam, molybdeen, kobalt, chroom en andere metalen.

Wolfraamcarbide wordt gemaakt van metalen zoals wolfraam, kobalt, koolstof en andere metalen, terwijl hogesnelheidsstaal wordt gemaakt van koolstofstaal met toevoeging van wolfraam, molybdeen, kobalt, chroom en andere metalen.

Hardheid: Wolfraamcarbide heeft een hogere hardheid dan hogesnelheidsstaal, meestal tot boven HRC65, terwijl hogesnelheidsstaal een hardheid heeft van rond HRC60.

Onze fabriek business: carbide onderdelen, schimmel onderdelen, medische spuitgietmatrijzen, precisie spuitgietmatrijzen, teflon PFA spuitgieten, PFA buismontage. e-mail: [email protected],whatsapp:+8613302615729.

Slijtvastheid: Wolfraamcarbide heeft een betere slijtvastheid dan snelstaal. Met zijn hoge hardheid is wolfraamcarbide minder gevoelig voor slijtage en kan het langer scherp blijven.

1. Verschillende kenmerken.

Hogesnelheidsstaal (HSS) is een soort gereedschapsstaal met een hoge hardheid, slijtvastheid en hittebestendigheid.

Wolfraamcarbide (harde legering) vertoont een reeks uitstekende eigenschappen, waaronder hoge hardheid, slijtvastheid, goede sterkte en taaiheid, hittebestendigheid en corrosiebestendigheid. Het is een legeringsmateriaal dat is samengesteld uit vuurvaste harde metaalverbindingen als basis en metaal als bindmiddel.

De buigsterkte van universeel hogesnelheidsstaal is 3,0-3,4 GPa, de slagvastheid is 0,18-0,32 MJ/m2 en de hardheid varieert van 62-65 HRC (de hardheid neemt af tot 48,5 HRC wanneer de temperatuur stijgt tot 600°C). Daarom wordt hogesnelheidsstaal gekenmerkt door goede sterkte, uitstekende slijtvastheid, matige hittebestendigheid en slechte thermische plasticiteit. Opmerking: De specifieke prestatie-indicatoren van hogesnelheidsstaal hangen nauw samen met de chemische samenstelling en de grondstofverhouding.

Gewoon wolfraamcarbide heeft een druksterkte van 6000 MPa en een hardheid van 69 tot 81 HRC. Zelfs als de temperatuur oploopt tot 900-1000°C, kan de hardheid nog steeds rond de 60 HRC blijven. Bovendien heeft het een goede sterkte, taaiheid, slijtvastheid, hittebestendigheid en corrosiebestendigheid. Opmerking: De specifieke prestatie-indicatoren van harde legeringen zijn nauw verbonden met de chemische samenstelling en de verhouding van de grondstoffen.

2. Verschillende samenstelling.

Hogesnelheidsstaal is een complex type staal met een koolstofgehalte dat meestal varieert van 0,70% tot 1,65%. Het bevat een relatief hoge hoeveelheid legeringselementen, met een totale hoeveelheid van 10% tot 25%.

Veel voorkomende componenten van wolfraamcarbide zijn wolfraamcarbide, kobaltcarbide, niobiumcarbide, titaancarbide en tantaalcarbide. De korrelgrootte van carbidecomponenten of -fasen ligt meestal tussen 0,2 en 10 micrometer en de carbidekorrels worden aan elkaar gebonden met een metalen bindmiddel. Het bindmiddel wordt meestal kobalt (Co) genoemd, maar voor bepaalde specifieke toepassingen kan ook nikkel (Ni), ijzer (Fe) of andere metalen en legeringen worden gebruikt.

Staal met hoge snelheid: Al het metaal snijden gebeurt met staal met een hoog koolstofgehalte. Deze staalsoort heeft een hoge hardheid, maar wordt snel zacht bij verhitting. Door wolfraam en chroom aan het snijstaal toe te voegen is het beter bestand tegen verweking bij verhitting, waardoor de snijsnelheden aanzienlijk toenemen. Deze staalsoorten staan bekend als hogesnelheidsstaalsoorten. Vergeleken met andere soorten gereedschapsstaal zijn ze minder belangrijk voor het snijden. HRC66-69.

Wolfraamcarbide is een extreem hard metalen materiaal dat veel gebruikt wordt in industrieën voor toepassingen zoals boren waarvoor materialen met een hoge hardheid nodig zijn. Het is echter extreem duur, een stuk wolfraamcarbide ter grootte van een gum kost ongeveer 100 meter, en de prijzen zijn de laatste tijd gestegen. HRC85-95.

De hardheid van wolfraamcarbide kan oplopen tot 89-95 HRA. Wolfraamcarbide behoort tot de categorie van harde legeringen, ook bekend als wolfraam-titanium legering. Met een hardheid van 89-95 HRA zijn wolfraamcarbideproducten slijtvast, hard en bestand tegen gloeien, maar ze zijn ook bros. De belangrijkste componenten van de harde legering zijn wolfraamcarbide en kobalt, die goed zijn voor 90% van alle componenten, terwijl de resterende 10% andere metalen zijn, waardoor het ook wolfraamcarbide wordt genoemd.

3. Toepassingen.

Hogesnelheidsstaal wordt voornamelijk gebruikt voor de productie van snijgereedschappen zoals boren, tappen en zaagbladen, maar ook precisiegereedschappen zoals frezen, ruimers en ruimers.

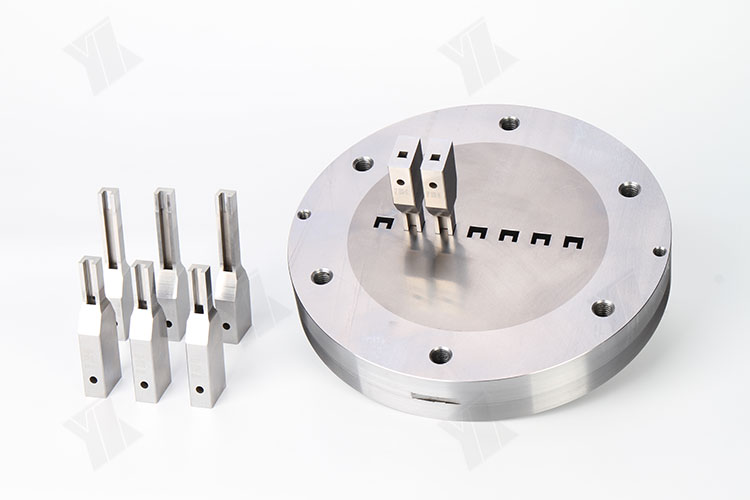

Wolfraamcarbide wordt voornamelijk gebruikt voor de productie van snijgereedschappen, gereedschappen voor het boren in rotsen, meetinstrumenten, hardwaremallen, slijtvaste onderdelen, onderdelen die bestand zijn tegen hoge temperaturen en nog veel meer.

Opmerking: onder vergelijkbare omstandigheden hebben hardmetalen snijgereedschappen een snijsnelheid die 4 tot 7 keer hoger ligt dan die van snelstaal, terwijl hun levensduur 5 tot 80 keer langer is.

Gerelateerde artikelen: