Voor- en nadelen van micro-elektrovormen

Microelektrovorming is een machinaal bewerkingsproces gebaseerd op het principe van elektrochemische kathodische afzetting. Hierbij worden voortdurend metaalkationen gereduceerd en afgezet op een kathodevorm om een geëlektroformeerde [...]

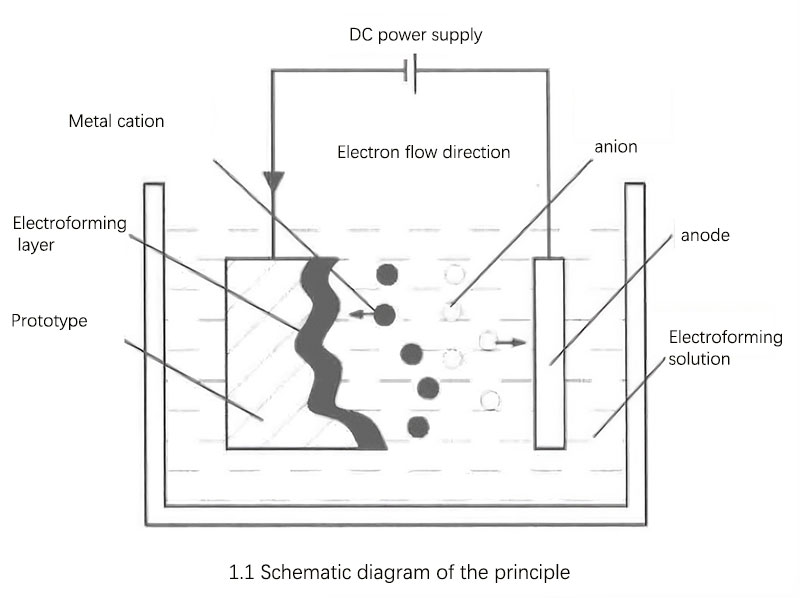

Microelektrovorming is een bewerkingsproces gebaseerd op het principe van elektrochemische kathodische afzetting. Hierbij worden voortdurend metaalkationen gereduceerd en afgezet op een kathodevorm om een geëlektroformeerd onderdeel te vormen, zoals weergegeven in afbeelding 1.1. In dit proces dient het geëlektroformeerde metaalmateriaal als de anode, de geleidende mal als de kathode en een zoutoplossing van het geëlektroformeerde metaalmateriaal wordt gebruikt als elektrolyt. Het anode metaal verliest elektronen en genereert metaalionen, die zich vervolgens continu afzetten op de kathode. Wanneer de afgezette metaallaag de gewenste dikte bereikt, wordt de voeding losgekoppeld en wordt de afgezette laag gescheiden van de mal, wat resulteert in een geëlektroformeerd onderdeel met een vorm die tegengesteld is aan die van de mal.

Onze fabriek business: carbide onderdelen, schimmel onderdelen, medische spuitgietmatrijzen, precisie spuitgietmatrijzen, teflon PFA spuitgieten, PFA buismontage. e-mail: [email protected],whatsapp:+8613302615729.

Micro-elektrovorming heeft de volgende voordelen.

- Nauwkeurige en precieze replicatie van complexe contouren en fijne details, met hoge replicatienauwkeurigheid en herhaalbaarheid.

- De verkregen geëlektroformeerde onderdelen hebben een zeer hoge maatnauwkeurigheid, met een oppervlakteruwheid tot Ra 0,1 μm, en consistentie tussen geëlektroformeerde onderdelen geproduceerd uit dezelfde mal.

- Breed toepasbaar, omdat de afmetingen van de elektrogevormde onderdelen binnen een groot bereik kunnen variëren. Het kan moeilijk te bewerken interne precisiecontouren omzetten in gemakkelijk te bewerken externe contouren, waardoor het geschikt is voor de productie van precisieonderdelen met complexe interne contouren.

- Binnen een bepaald bereik kunnen de mechanische en fysische eigenschappen van het afgezette metaal worden aangepast door de elektrovormomstandigheden en de elektrolytsamenstelling te veranderen. Het kan ook materialen verbinden die moeilijk te lassen zijn met de elektrovormmethode.

- De investering in apparatuur is relatief klein en de kosten zijn laag. De bewerkingstoeslag is klein en het afvalmateriaal kan worden hergebruikt als anodemateriaal. De mallen en elektrovormoplossingen kunnen ook worden hergebruikt.

Maar micro-elektrovormen heeft ook enkele beperkingen en nadelen.

- Lage elektrovormsnelheid, wat resulteert in lange verwerkingstijden. Om bijvoorbeeld een 1 mm dikke afgezette laag te verkrijgen, kunnen eenvoudige onderdelen enkele uren nodig hebben, terwijl complexe onderdelen tientallen uren kunnen vergen.

- De kwaliteit van de afgezette laag is onstabiel en gevoelig voor defecten zoals knobbeltjes, gaatjes, grove korrels en overmatige spanning, wat leidt tot een afname van de fysische en mechanische eigenschappen van de afgezette laag en mogelijk afkeur van onderdelen. Overmatige interne spanning kan ook leiden tot vervorming en barsten van de afgezette laag.

- De metaalafzettingssnelheid is over het algemeen evenredig met de stroomdichtheid op het kathodeoppervlak. Voor complexe matrijsoppervlakken kan de ongelijkmatige verdeling van het elektrische veld resulteren in een slechte uniformiteit van de afgezette laag, wat de prestaties van het onderdeel beïnvloedt. Bovendien verergert deze niet-uniformiteit met langere depositietijden, waardoor een vicieuze cirkel ontstaat en de gemiddelde depositiestroomdichtheid en depositiesnelheid aanzienlijk afnemen.

- Het beperkte assortiment elektrovormmaterialen voldoet mogelijk niet aan alle praktische behoeften.

De micro-elektrovormingstechnologie dient als cruciale ondersteuning voor microfabricagetechnieken zoals LIGA, LIGA-Like en EFAB. Het vindt uitgebreide toepassingen in de ruimtevaart, precisiemachines, auto-elektronica, biomedische en defensie-industrie. Voorbeelden zijn microvormen voor biosensoren, microturbines, microgaten met een hoge aspectverhouding en microflowmeters.