Principe van elektrisch vonken (EDM)

Micro-elektrisch vonken (EDM) is een proces dat gebruik maakt van nauwkeurige controle van kleine vonkpulsen tussen de elektrode van het gereedschap en het werkstuk in een isolerend vloeibaar medium om [...]

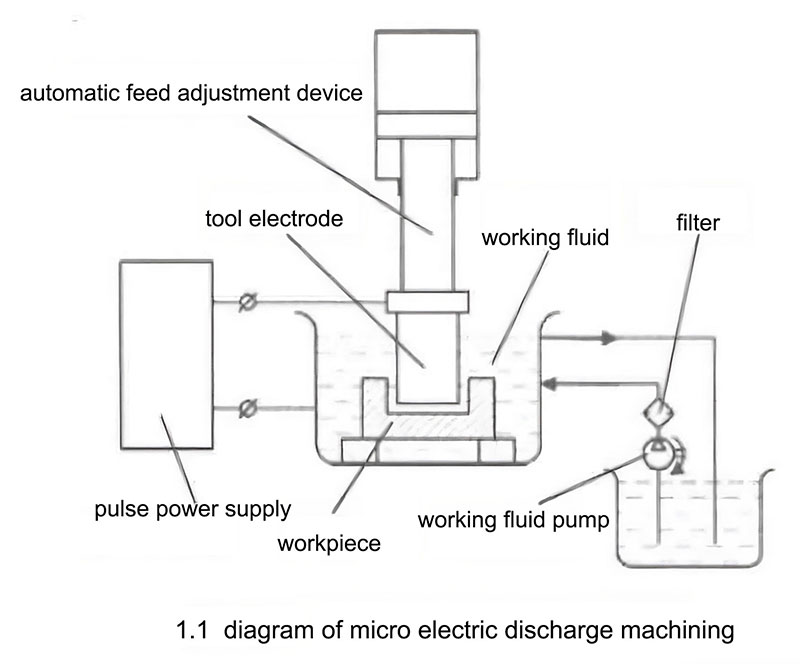

Micro EDM (Electric Discharge Machining) is een proces dat gebruik maakt van nauwkeurige controle van kleine vonkenpulsen tussen de gereedschapselektrode en het werkstuk in een isolerend vloeibaar medium om geleidende materialen te bewerken, waarbij de gewenste maatnauwkeurigheid, vorm en oppervlaktekwaliteit van de onderdelen wordt bereikt. Afbeelding 1.1 toont een schematisch diagram van de basisapparatuur die bij micro EDM wordt gebruikt. Tijdens het bewerkingsproces levert een gepulseerde voeding gelijkstroompulsen en een automatische voedingsregelaar houdt een kleine bewerkingsspleet tussen de elektrode van het gereedschap en het werkstuk. Het metaal wordt verwijderd door de onmiddellijke erosie bij hoge temperatuur veroorzaakt door de gepulste vonken, wat resulteert in ontladingskraters. In tegenstelling tot de traditionele mechanische bewerking, die afhankelijk is van mechanische energie voor materiaalverwijdering, micro EDM is afhankelijk van elektrische energie. Omdat de elektrode van het gereedschap en het werkstuk een kleine spleet hebben zonder direct contact, is er bovendien geen macroscopische snijkracht, waardoor werkstukken met een hogere hardheid dan het materiaal van het gereedschap bewerkt kunnen worden.

Onze fabriek business: carbide onderdelen, schimmel onderdelen, medische spuitgietmatrijzen, precisie spuitgietmatrijzen, teflon PFA spuitgieten, PFA buismontage. e-mail: [email protected],whatsapp:+8613302615729.

Micro EDM is een proces waarbij de gecombineerde effecten van elektrische veldkrachten, magnetische krachten, thermische krachten, vloeistofdynamica, elektrochemie en colloïdchemie een rol spelen. Tijdens het bewerkingsproces creëert de toepassing van gepulseerde spanning een ongelijk elektrisch veld tussen de elektroden. Wanneer de intensiteit van het elektrische veld een bepaalde waarde bereikt, vindt veldemissie plaats, wat resulteert in de emissie van elektronen met hoge snelheid. Deze elektronen botsen vervolgens met atomen in de werkvloeistof en genereren meer elektronen en positieve ionen, waardoor het aantal geladen deeltjes tussen de elektroden aanzienlijk toeneemt. Dit leidt tot ionisatie- en afbraakverschijnselen in de werkvloeistof, waardoor een ontladingskanaal wordt gevormd. Zodra het ontladingskanaal is gevormd, bewegen positieve ionen snel naar de negatieve elektrode en elektronen snel naar de positieve elektrode. De snelle deeltjes botsen met elkaar, waardoor een grote hoeveelheid warmte wordt opgewekt. In dit proces wordt elektrische energie uiteindelijk omgezet in thermische energie. Wanneer de deeltjes de overeenkomstige elektrode bombarderen, ervaart het elektrodeoppervlak onmiddellijk hoge temperaturen, waardoor het metaalmateriaal smelt en verdampt, wat resulteert in ontladingskraters. Door de hoge druk in het midden van het ontladingskanaal zet het gasvolume in het kanaal voortdurend uit, waarbij druk wordt uitgeoefend om de producten uit de ontladingszone te verdrijven. Dit markeert het einde van een ontladingsproces met één puls. Tijdens de observatie van het EDM-proces kunnen talloze kleine belletjes en zwarte deeltjes uit de werkvloeistof worden geloosd, vergezeld van een continu en krakend geluid.

In het micro EDM-proces vinden vonkontladingen altijd plaats op de plaats met de kleinste opening tussen het eindvlak van het gereedschap en het werkstukoppervlak, omdat daar de intensiteit van het elektrische veld het hoogst is en het diëlektricum het eerst wordt afgebroken, waarbij een ontladingskanaal wordt gevormd (een plasma gevormd door positieve ionen, elektronen en atomen). Over het algemeen wordt aangenomen dat er maar één ontladingskanaal bestaat binnen één ontlading, omdat als er eenmaal een kanaal is gevormd, de spleetspanning sterk daalt, waardoor het onmogelijk is om elders een tweede kanaal te vormen. Het is de moeite waard om op te merken dat na de voltooiing van een pulsontlading er voldoende tijd moet zijn voor de werkvloeistof om te deioniseren en terug te keren naar een isolerende toestand. Als het deïonisatieproces onvoldoende is, kan het volgende pulsontladingskanaal niet soepel overgaan, wat leidt tot een vicieuze cirkel van vonkontlading die overgaat in schadelijke stabiele boogontlading. Boogontlading kan resulteren in het onvermogen om de erosieproducten tijdig te verwijderen, lokale kortsluiting en koolstofophoping in de werkvloeistof, en schade aan de elektroden en het werkstuk, waardoor het bewerkingsproces niet kan worden voortgezet. Om de normale voortgang van het bewerkingsproces te garanderen, moet er daarom over het algemeen voldoende pulsintervaltijd zijn tussen twee pulsvonkontladingen om de werkvloeistof volledig te laten deïoniseren. De keuze van de pulsintervaltijd hangt af van de tijd die het medium nodig heeft om te deïoniseren en het gemak waarmee de erosieproducten uit de ontladingszone kunnen worden verwijderd.