Technologie voor verwerking met ionenbundels

Principes, eigenschappen, processen en toepassingen van ionenbundelbewerking in microfabricage.

Principes van de verwerking van ionenbundels.

Bij het verwerken van ionenbundels wordt een elektronenbundel opgewekt met behulp van een elektronenkanon onder vacuümomstandigheden. De elektronenbundel wordt vervolgens in een ionisatiekamer gebracht die geëvacueerd en gevuld is met inert gas. Het inerte gas onder lage druk wordt geïoniseerd en de resulterende positieve ionen worden geëxtraheerd en onderworpen aan stappen zoals versnelling en focussering. Uiteindelijk worden de ionen op het oppervlak van het werkstuk gericht en wordt materiaalbewerking bereikt door de micromechanische impact van de ionen.

De principes van het verwerken met ionenbundels zijn vergelijkbaar met die van het verwerken met elektronenbundels, met dit verschil dat ionen een positieve lading hebben en een massa die duizenden of tienduizenden keren groter is dan die van elektronen. De massa van argonionen is bijvoorbeeld 72.000 keer die van elektronen. Zodra de ionen worden versneld tot hoge snelheden, heeft de ionenbundel een grotere impactenergie dan een elektronenbundel. Het verwerken van materialen met ionenbundels berust op de micromechanische impactenergie in plaats van op de omzetting van kinetische energie in warmte.

Onze fabriek business: carbide onderdelen, schimmel onderdelen, medische spuitgietmatrijzen, precisie spuitgietmatrijzen, teflon PFA spuitgieten, PFA buismontage. e-mail: info@yizemould.com,whatsapp:+8613302615729.

Kenmerken van de verwerking met ionenbundels.

Ionenstraalbewerking is een veelbelovende methode voor fabricage op atomaire en moleculaire schaal in microfabricage en precisiefabricage. De kenmerken kunnen als volgt worden samengevat:

- Hoge verwerkingsnauwkeurigheid en oppervlaktekwaliteit: Het verwerkte oppervlak genereert geen warmte, mechanische spanning of schade. De diameter van de ionenbundelvlek kan binnen 1 μm geregeld worden en de verwerkingsnauwkeurigheid kan het nanometerniveau bereiken.

- Breed scala aan verwerkbare materialen: Aangezien de verwerking onder vacuümomstandigheden plaatsvindt, is het bijzonder geschikt voor de verwerking van gemakkelijk geoxideerde metalen, gelegeerde materialen en hoogzuivere halfgeleidermaterialen.

- Verschillende verwerkingsmethoden: Behandeling met ionenbundels kan worden gebruikt voor verwijdering, coating en implantatie. Deze verwerkingsprincipes kunnen een grote verscheidenheid aan specifieke methoden genereren, zoals vormen, etsen, verdunnen en belichten, die een uiterst belangrijke rol spelen bij de fabricage van geïntegreerde schakelingen.

- Goede prestaties en eenvoudige automatisering.

- Breed scala aan toepassingen: De diameter van de ionenbundelvlek en de energiedichtheid van de ionenbundel kunnen worden gekozen op basis van de verwerkingsvereisten om verschillende verwerkingsdoeleinden te bereiken. Een ionenbundel met een kleine diameter en een hoge energiedichtheid wordt bijvoorbeeld gebruikt voor verwijderingsprocessen, terwijl een ionenbundel met een grote diameter en een lagere energiedichtheid geschikt is voor coaten en etsen. Een ionenbundel met een grote diameter en een lage energiedichtheid wordt gebruikt voor implantatie.

- Voor het verwerken van ionenbundels is een complete set gespecialiseerde apparatuur en dure vacuümsystemen nodig. Daarom is de toepassing onderhevig aan bepaalde beperkingen.

Technieken en toepassingen van ionenbundels.

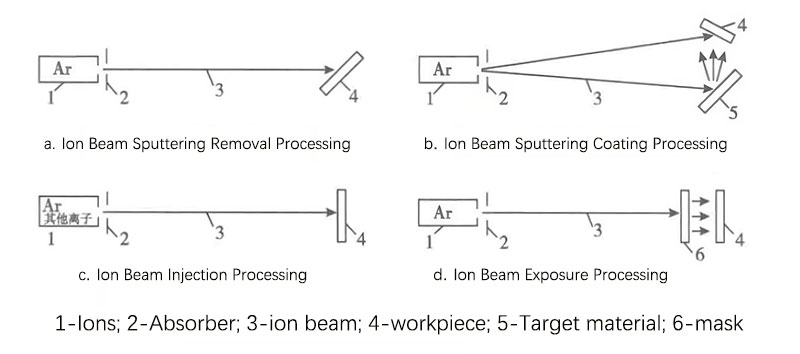

Het toepassingsgebied van de verwerking met ionenstralen breidt zich uit en innoveert voortdurend. De belangrijkste bewerkingstechnieken met ionenstralen die worden gebruikt om de afmetingen en de fysische en mechanische eigenschappen van het oppervlak van onderdelen te wijzigen, zijn verwijdering door middel van ionenstralen sputteren, coating door middel van ionenstralen sputteren, oppervlaktemodificatie door middel van ionenstraalinjectie en belichting door middel van ionenstralen, zoals weergegeven in afbeelding 1.1.

Ionenstraalverwijdering door sputteren.

Bij het verwijderen door middel van ionenbundelsputtering, ook bekend als ionenbundelverwijdering, worden argonionen met een energiebereik van 0,1-5 keV en een diameter van enkele nanometers gebruikt om het oppervlak van het werkstuk te bombarderen. Wanneer de uitgezonden energie de bindingskracht tussen de oppervlakte-atomen (of moleculen) van het werkstuk overschrijdt, worden de atomen (of moleculen) op het materiaaloppervlak één voor één weggesputterd om het bewerkingsdoel te bereiken. Het is een typische methode voor verwerking op atomaire en moleculaire schaal en ultraprecieze verwerking.

De huidige belangrijkste toepassingen zijn als volgt: ten eerste het machinaal bewerken van groeven op gyroscopische luchtlagers en aerostatische motoren, met een hoge resolutie, goede nauwkeurigheid en consistente herhaalbaarheid; ten tweede het etsen van zeer nauwkeurige patronen zoals geïntegreerde schakelingen, opto-elektronische apparaten en opto-elektronische geïntegreerde apparaten; ten derde het bewerken van niet-reflecterende getextureerde oppervlakken van zonnecellen; ten vierde het dunner maken van materialen voor transmissie-elektronenmicroscoopmonsters; en ten vijfde het bewerken van diamantgereedschappen met één kristal, enzovoort.

Coatingverwerking door middel van ionenstralen.

Coating door middel van ionenbundelsputteren is een afzettingsproces op atomair en moleculair niveau, dat soms ook wel wordt aangeduid als afzetting door middel van ionenbundelsputteren. Onder vacuümomstandigheden worden argonionen met een energiebereik van 0,1-5 keV gebruikt om een doelmateriaal te bombarderen, waardoor atomen of moleculen van het doelmateriaal worden uitgeworpen en op het oppervlak van het werkstuk worden afgezet. Aan de andere kant botsen snelle neutrale deeltjes ook op het oppervlak van het werkstuk om de hechting tussen de coating en het substraat te verbeteren (tot 10-20 MPa). Door de aanzienlijke kinetische energie van de gesputterde neutrale atomen of moleculen heeft deze coating een hogere hechting dan methoden zoals verdamping en galvanisatie. De coating is uniform, dicht en heeft een hoog rendement.

Ionenstraalcoating kan worden toegepast op een groot aantal materialen, waaronder metalen en niet-metalen, voor het afzetten van metaal- of niet-metaaldunne films op hun oppervlakken. Het kan worden gebruikt voor verschillende legeringen, verbindingen, synthetische materialen, halfgeleidermaterialen en materialen met een hoog smeltpunt. De toepassingen zijn onder andere: smeerfilms coaten, hittebestendige films, slijtvaste films, decoratieve films en elektrische films; hardverchromen vervangen om milieuvervuiling tegen te gaan; ionenstraalcoating aanbrengen op precisiekogellagers om de levensduur met duizenden uren te verlengen; TiN- of TiC-coatings van enkele micrometers dik op snijgereedschappen aanbrengen om de levensduur met 3-10 keer te verlengen; een laag edelmetaalcoating (zoals Pt, Au, Rh) op titaniumlegeringschoepen aanbrengen om de vermoeiingslevensduur met 30% te verlengen en de oxidatieweerstand en corrosiebestendigheid te verbeteren.

Ionenstraal injectieverwerking.

Bij ionenbundelinjectie worden de gewenste te injecteren elementen geïoniseerd, gescheiden en versneld in een elektrisch veld om een hoogenergetische ionenbundel van honderden kiloelektronvolt te vormen die het oppervlak van het werkstuk bombardeert. Door de grote kinetische energie van de ionen dringen ze door in de oppervlaktelaag, neutraliseren hun ladingen en worden substitiële atomen of interstitiële atomen in het rooster, wat resulteert in veranderingen in de chemische samenstelling, structuur en eigenschappen van het materiaal. Ioneninjectie kan worden gebruikt voor doping van halfgeleidermateriaal, wijziging van metaalmateriaal en andere doeleinden. De toepassingen omvatten: injecteren van onzuiverheden zoals fosfor of boor in éénkristalsilicium voor de productie van transistors, geïntegreerde circuits, zonnecellen, enz.; injecteren van zuurstofionen in ijzer om Fe3O4 te vormen, wat de zuurbestendigheid verbetert; injecteren van stikstofionen in hogesnelheidsstalen snijgereedschappen om hun levensduur te verlengen; injecteren van niobiumionen in tin om NbsO te vormen, wat resulteert in een supergeleidend oppervlak, enz.

Verwerking van ionenbundelbelichting.

Ionenbundelbelichting heeft de voordelen van hoge gevoeligheid en hoge resolutie. Omdat de massa van ionen veel groter is dan die van elektronen, veroorzaakt het minder terugverstrooiing en naburige effecten op het substraat, waardoor het in staat is om precieze microstructuren bloot te leggen met lijnbreedtes kleiner dan 0,1 μm. Bovendien ondervinden ionen, door de grotere diameter en massa van ionen in vergelijking met elektronen, een grotere weerstand nadat ze de weerstand zijn binnengedrongen en hebben ze een korter bereik binnen de weerstand. Hierdoor kan de weerstand de ionenenenenergie volledig absorberen, wat resulteert in een hogere gevoeligheid. Experimenten hebben aangetoond dat bij het gebruik van resistente ionenbundels een gevoeligheid hebben die meer dan een orde van grootte hoger is dan die van elektronenbundels, waardoor de belichtingstijden aanzienlijk korter zijn.