Kan carbide worden gelast?

Ja, hardmetaal kan gelast worden, maar daar is de expertise van professionals voor nodig. De meeste hardmetalen gereedschappen worden met lasmethodes verbonden aan substraten van koolstofstaal of laaggelegeerd staal (sommige hardmetalen [...]

Ja, hardmetaal kan worden gelastmaar het vereist de expertise van professionals. De meeste hardmetalen gereedschappen worden met behulp van lasmethoden verbonden met substraten van koolstofstaal of laaggelegeerd staal (sommige carbide zijn ingebed in HSS substraten met hydraulische persen). Het lasproces is nauw verbonden met de prestaties van carbide en de kwaliteit van het lassen heeft direct invloed op de effectiviteit van carbide.

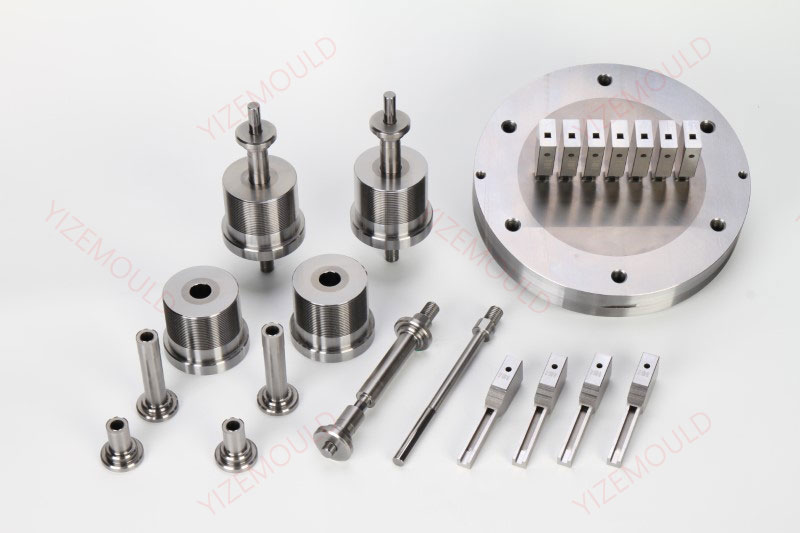

Onze fabriek business: carbide onderdelen, schimmel onderdelen, medische spuitgietmatrijzen, precisie spuitgietmatrijzen, teflon PFA spuitgieten, PFA buismontage. e-mail: [email protected],whatsapp:+8613302615729.

Laseigenschappen van hardmetaal.

Hardmetaal heeft de volgende eigenschappen, die een uitdaging vormen tijdens het lasproces:

- Hoge hardheid en brosheid: Carbiden bestaan meestal uit metaalcarbidedeeltjes (zoals wolfraamcarbide) gecombineerd met een metaalbindfase, wat resulteert in een hoge hardheid en brosheid. Dit maakt het lasproces gevoelig voor barsten en vervorming.

- Hoog smeltpunt: Carbiden hebben over het algemeen een hoog smeltpunt, waardoor hoge temperaturen nodig zijn voor het smelten, wat kan leiden tot materiaaloxidatie en gloeien.

Lasmethoden voor carbide.

Om de lasuitdagingen van hardmetaal het hoofd te bieden, zijn de volgende lasmethoden gebruikelijk:

- Hardsolderen: Hardsolderen is een methode om hardmetaal te verbinden door de verbinding te verhitten en te vullen met hardsoldeermateriaal (zoals een zilver-koperlegering). Hardsolderen heeft het voordeel dat het op lage temperatuur werkt, waardoor de thermische impact op hardmetaal kleiner is. De verbindingssterkte van hardsolderen kan echter lager zijn dan die van lassen.

- Poederlassen: Poederlassen bestaat uit het warm persen en sinteren van metaalpoeder (zoals titaniumpoeder) samen met de hardmetalen verbinding om de lasverbinding te vormen. Poederlassen kan bij lagere temperaturen worden uitgevoerd, waardoor de thermische impact op het hardmetaal kleiner is en er een hogere lassterkte kan worden bereikt.

- Laserlassen: Laserlassen is een lasmethode met hoge energiedichtheid waarbij de hardmetalen verbinding onmiddellijk smelt en wordt verbonden met behulp van de hitte van een laserstraal. Laserlassen biedt voordelen zoals een hoge precisie, een kleine warmte-beïnvloede zone en een hogere lassterkte.

Voordelen, nadelen en toepasbare materialen/toepassingen van de belangrijkste lasmethoden.

- Hardmetaal hardsolderen:

- Voordelen: Werking bij lage temperatuur, minimale thermische impact op hardmetaal.

- Nadelen: De sterkte van de verbinding kan lager zijn.

- Toepasbare materialen/toepassingen: Geschikt voor het verbinden van carbide en andere metalen (zoals staal).

- Hardmetalen poederlassen:

- Voordelen: Lagere temperatuur, hogere lassterkte.

- Nadelen: Complexe apparatuur, hoge procesvereisten.

- Toepasbare materialen/toepassingen: Geschikt voor het verbinden van hardmetaal met metalen, keramiek en andere materialen.

- Hardmetalen laserlassen:

- Voordelen: Hoge precisie, kleine warmte-beïnvloede zone, hogere lassterkte.

- Nadelen: Dure apparatuur, vereist hoge operationele vaardigheden.

- Toepasbare materialen/toepassingen: Geschikt voor het verbinden van hardmetaal met metalen, vooral voor kleine en complex gevormde verbindingen.

Kwaliteitsinspectie na het lassen.

Kwaliteitsinspectie na het lassen is cruciaal om de betrouwbaarheid en prestaties van de lasverbinding te garanderen. Hier volgen enkele veelgebruikte kwaliteitsinspectiemethoden:

- Röntgeninspectie: Röntgenonderzoek van de lasverbinding om kwaliteitsproblemen zoals scheuren en porositeit op te sporen.

- Ultrasoon testen: Het gebruik van de voortplantings- en reflectieprincipes van ultrasone golven om interne defecten in de lasverbinding te detecteren, zoals insluitsels en porositeit.

- Microscopisch onderzoek: Microscopische observatie van de lasverbinding om de structuur te analyseren en eventuele defecten te identificeren.

- Treksterkte testen: Het uitvoeren van trekproeven om de treksterkte van de lasverbinding te meten en de sterkteprestaties te evalueren.

De keuze van deze kwaliteitsinspectiemethoden hangt af van de specifieke vereisten en procesomstandigheden van de lasverbinding.

Concluderend kan worden gesteld dat het lassen van carbide een uitdagende taak is. Gezien de eigenschappen van carbide kan gekozen worden voor geschikte lasmethoden zoals hardsolderen, poederlassen en laserlassen. Elke lasmethode heeft zijn voor- en nadelen en toepassingsgebied. Na het lassen is kwaliteitsinspectie essentieel om ervoor te zorgen dat de kwaliteit en prestaties van de lasverbinding aan de eisen voldoen. Door de juiste lasmethode te kiezen en een effectieve kwaliteitsinspectie uit te voeren, kunnen we het lassen van carbide bereiken en de betrouwbaarheid en stabiliteit van de lasverbinding garanderen.

Verwante berichten

- Onthulling van de belangrijkste factoren die van invloed zijn op de levensduur van wolfraamcarbide bussen

- Onderhoudstips voor hardmetalen stempels: De essentiële gids voor een langere levensduur

- Uitgebreide analyse van wolfraamcarbide bewerkingsvoordelen

- Belangrijke overwegingen voor het gebruik van wolfraamcarbide onderdelen: Wat u moet weten!