위치 > > 블로그

마이크로 일렉트로포밍의 장단점

11월 01, 2023

보기: 1,857

마이크로 일렉트로포밍은 전기 화학적 음극 증착 원리를 기반으로 하는 가공 공정입니다. 여기에는 음극 금형에 금속 양이온을 지속적으로 환원 및 증착하여 전기 성형된 [...]을 형성하는 과정이 포함됩니다.

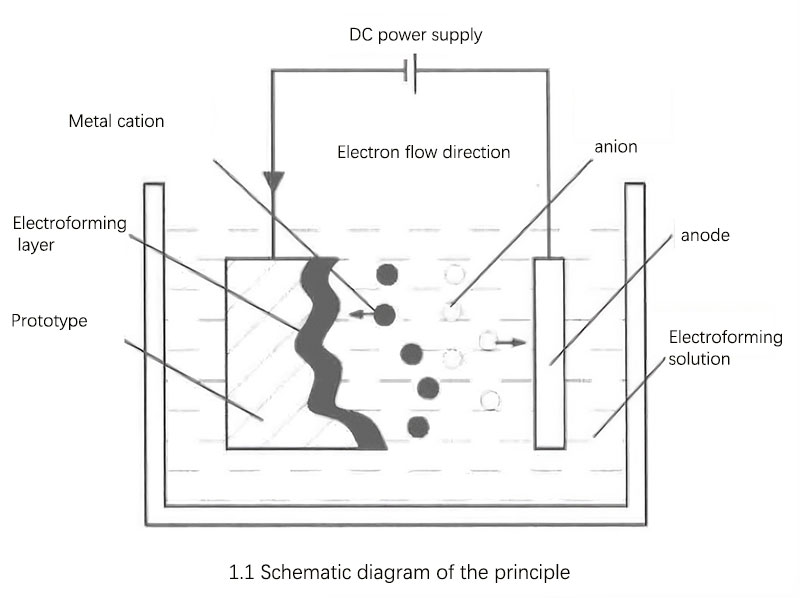

마이크로 일렉트로포밍은 전기 화학적 음극 증착 원리를 기반으로 하는 가공 공정입니다. 그림 1.1과 같이 음극 금형에 금속 양이온을 연속적으로 환원 및 증착하여 전기 성형 부품을 형성합니다. 이 과정에서 전기 성형된 금속 재료는 양극 역할을 하고 전도성 금형은 음극 역할을 하며 전기 성형된 금속 재료의 염 용액이 전해질로 사용됩니다. 양극 금속은 전자를 잃고 금속 이온을 생성한 다음 음극에 지속적으로 침착합니다. 증착된 금속층이 원하는 두께에 도달하면 전원을 차단하고 증착된 층을 금형에서 분리하여 금형과 반대되는 형상의 전기 성형 부품을 만듭니다.

당사의 공장 사업: 초경 부품, 금형 부품, 의료용 사출 금형, 정밀 사출 금형, 테플론 PFA 사출 성형, PFA 튜브 피팅. 이메일: [email protected],whatsapp:+8613302615729.

마이크로 일렉트로포밍에는 다음과 같은 장점이 있습니다.

- 높은 복제 정확도와 반복성으로 복잡한 윤곽과 미세한 디테일을 정확하고 정밀하게 복제할 수 있습니다.

- 이렇게 얻은 전기 성형 부품은 표면 거칠기가 최대 Ra 0.1μm로 치수 정확도가 매우 높으며 동일한 금형에서 생산된 전기 성형 부품 간의 일관성이 유지됩니다.

- 전기 성형 부품의 크기가 넓은 범위 내에서 다양할 수 있으므로 적용 범위가 넓습니다. 가공하기 어려운 정밀 내부 윤곽을 쉽게 가공할 수 있는 외부 윤곽으로 변환할 수 있어 정밀하고 복잡한 내부 윤곽 부품 제조에 적합합니다.

- 일정 범위 내에서 일렉트로포밍 조건과 전해질 배합을 변경하여 증착된 금속의 기계적, 물리적 특성을 조절할 수 있습니다. 또한 일렉트로포밍 방식으로 용접하기 어려운 소재도 접합할 수 있습니다.

- 장비 투자가 상대적으로 적고 비용이 저렴합니다. 가공 여유량이 적고 폐기물을 양극 재료로 재사용할 수 있습니다. 금형과 일렉트로포밍 솔루션도 재사용할 수 있습니다.

하지만 마이크로 일렉트로포밍에도 몇 가지 한계와 단점이 있습니다.

- 낮은 일렉트로포밍 속도로 인해 가공 시간이 길어집니다. 예를 들어, 1mm 두께의 증착층을 얻으려면 단순한 모양의 부품은 몇 시간이 걸리고 복잡한 부품은 수십 시간이 걸릴 수 있습니다.

- 증착층의 품질이 불안정하고 결절, 핀홀, 거친 입자, 과도한 응력 등의 결함이 발생하기 쉬우므로 증착층의 물리적 및 기계적 특성이 저하되고 부품 불합격 가능성이 높아집니다. 또한 과도한 내부 응력은 증착층에 변형과 균열을 일으킬 수 있습니다.

- 금속 증착 속도는 일반적으로 음극 표면의 전류 밀도에 비례합니다. 복잡한 금형 표면의 경우 전기장의 분포가 고르지 않으면 증착된 층의 균일성이 떨어지고 부품의 성능에 영향을 미칠 수 있습니다. 또한 이러한 불균일성은 증착 시간이 길어질수록 악화되는 경향이 있어 악순환이 발생하고 평균 증착 전류 밀도와 증착 속도가 크게 감소합니다.

- 제한된 범위의 일렉트로포밍 재료는 모든 실제 요구 사항을 충족하지 못할 수 있습니다.

마이크로 일렉트로포밍 기술은 LIGA, LIGA-Like, EFAB과 같은 미세 제조 기술을 지원하는 중요한 역할을 합니다. 이 기술은 항공우주, 정밀 기계, 자동차 전자 장치, 바이오 의료 및 방위 산업에서 광범위하게 활용되고 있습니다. 바이오센서용 마이크로 몰드, 마이크로 터빈, 고종횡비 마이크로 홀, 마이크로 유량계 등이 그 예입니다.