マイクロフライス加工:長所、短所、アプリケーション

微細切削加工 はじめに微細切削加工は伝統的な機械加工のカテゴリーに属し、そのメカニズムは従来の切削加工と同様である。

マイクロカット加工 はじめに

微細切削加工は伝統的な機械加工の範疇に属し、そのメカニズムは切削工具を使用してワーク表面から材料を除去する従来の切削加工と同様である。違いは、マイクロ切削加工における部品のサイズ範囲にあり、一般的に0.1~10mmであり、加工形状の寸法範囲は0.01~1mmで、メソスケール範囲に属する。微細切削加工には、微細旋削加工、微細フライス加工、微細穴あけ加工、微細研削加工などがある。中でもマイクロフライス加工は、直径1mm以下、あるいはそれ以下のフライスカッターを使用する。フライス加工は最も自由度の高い切削方法の一つであり、マイクロフライス加工は、小型で三次元的な複雑形状部品の多様な加工を可能にする。

マイクロフライス技術の利点と限界。

他の微細切削加工法と比べて、マイクロミーリング技術には次のような利点がある:

- 様々な材料の加工マイクロフライス加工は、切削工具を使用してワークの表面から材料を除去することにより、様々な材料を加工することができる。理論的には、工具の硬度や強度を適切に選択することで、さまざまな材料を加工することが可能である。

- 強力な三次元加工能力:自由曲面や複雑な3次元形状をメソスケールで高速、高信頼性、高再現性で加工できる。

- 高い加工精度:PCD(多結晶ダイヤモンド)と単結晶ダイヤモンドのマイクロミルカッターを使用することで、マイクロミル加工において100nm以上の加工精度と面粗度を安定的に達成することが可能。

- 加工コストが低い:マイクロミーリングの加工コストは、フォトリソグラフィーのような他の微細加工法に比べて比較的低い、 マイクロ放電加工および微小電気化学的機械加工。さらに、再現性よく大量に部品を生産できることが、加工コストの低さに貢献している。

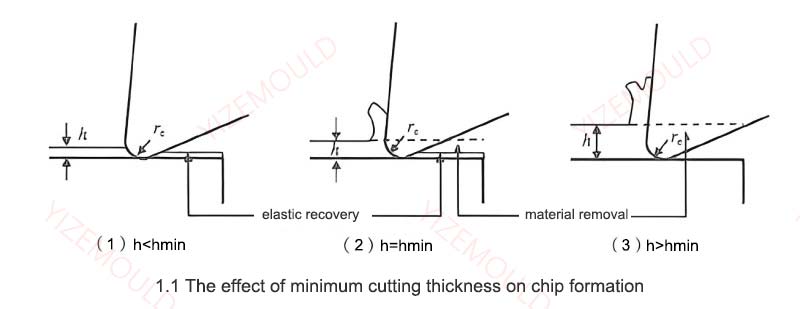

マイクロミーリングは、他の微細切削方法と比較して多くの利点があるが、限界もある。マイクロフライス加工は、従来のマクロフライス加工に比べて単純にサイズを小さくしたものではない。マイクロミル加工では、切削パラメータが被削材の刃先半径や結晶粒径と同じオーダーまで小さくなると、サイズ効果や最小切り屑厚さ現象など、マクロミル加工とは異なる切削特性を示す。サイズ効果や最小切り屑厚さは、異なる切削メカニズムや、さまざまな程度の工具摩耗や加工欠陥につながり、生産におけるマイクロフライス技術の適用を制限する可能性がある。さらに、微細フライスカッターの製造と鋭い切れ刃の維持も、微細加工のプロセスと表面の完全性に影響を与える。したがって、マイクロフライス加工技術における既存の欠陥に対処するためには、広範な理論的および実験的研究が依然として必要である。

当社の工場事業:超硬部品、金型部品、医療用射出成形金型、精密射出成形金型、テフロンPFA射出成形、PFAチューブ継手。電子メール:[email protected],whatsapp:+8613302615729。

マイクロフライス技術の応用。

従来のマイクロフライス加工技術では、主に数十マイクロメートルから1ミリメートルの直径を持つマイクロエンドミルを使用し、従来サイズの超精密工作機械で微細加工を行っていた。これらの工作機械は、主に非マイクロスケールの形状部品の高精度加工に使用されるため、所望の精度を達成するためには複雑な設計と工程が必要となる。しかし、小型部品の加工に必要な柔軟性に欠け、高コストで効率も低い。小型化された加工装置には、高い柔軟性、高い効率、高い統合性、低コストという利点がある。

技術の発展に伴い、社会における小型部品の需要は増加の一途をたどり、人々のライフスタイルを静かに変化させている。例えば、スマートフォンは小型化、軽量化、インテリジェント化へと進化しており、微細構造部品の製造には様々な微細加工技術が必要とされている。微細加工技術は、低コスト・短時間で微細部品を加工する手法として、航空、通信、自動車、光学などの分野で広く応用されている。