ポジション > > ブログ

マイクロ電鋳の利点と欠点

11月 01, 2023

ビュー1,841

マイクロ電鋳は、電気化学的陰極析出の原理に基づく機械加工プロセスである。これは、電鋳[...]を形成するために陰極金型上に金属陽イオンを連続的に還元し、堆積させることを含む。

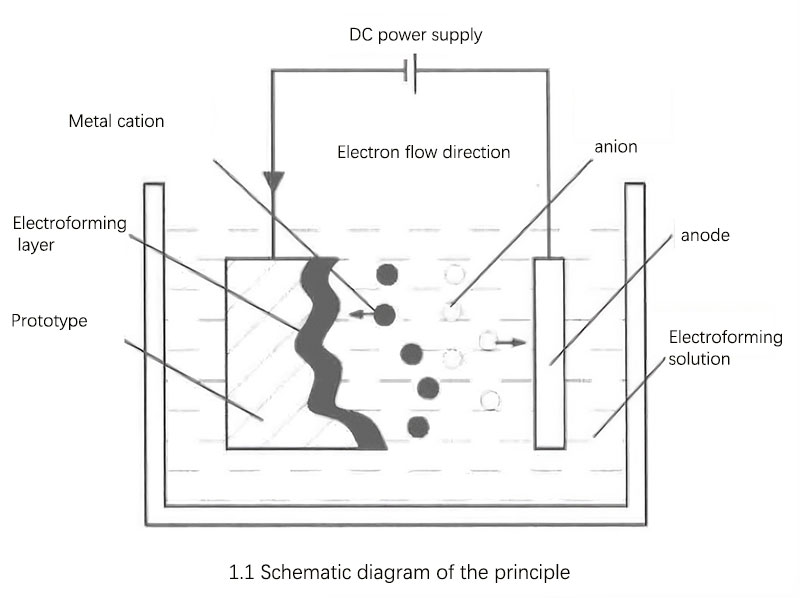

マイクロ電鋳は、電気化学的カソード析出の原理に基づく加工プロセスである。図1.1に示すように、陰極金型上に金属陽イオンを連続的に還元析出させ、電鋳部品を形成する。このプロセスでは、電鋳された金属材料が陽極、導電性モールドが陰極として機能し、電鋳された金属材料の塩溶液が電解質として使用される。陽極金属は電子を失って金属イオンを生成し、これが陰極に連続的に析出する。析出した金属層が所望の厚さに達すると、電源が切断され、析出した層が金型から分離され、金型とは反対の形状を持つ電鋳部品が得られる。

当社の工場事業:超硬部品、金型部品、医療用射出成形金型、精密射出成形金型、テフロンPFA射出成形、PFAチューブ継手。電子メール:[email protected],whatsapp:+8613302615729。

マイクロ電鋳には次のような利点がある。

- 複雑な輪郭や微細なディテールを正確かつ精密に複製し、高い複製精度と再現性を実現。

- 得られた電鋳部品は寸法精度が非常に高く、表面粗さはRa 0.1μmまでで、同じ金型から製造された電鋳部品間で一貫性がある。

- 電鋳部品の大きさが大きな範囲で変化するため、適用範囲が広い。加工が困難な精密内輪郭を加工が容易な外輪郭に変換できるため、精密で複雑な内輪郭部品の製造に適している。

- 一定の範囲内であれば、電鋳条件や電解液の配合を変えることで、析出金属の機械的・物理的特性を調整することができます。また、電鋳法では溶接が困難な材料の接合も可能です。

- 設備投資が比較的小さく、コストが低い。加工代が小さく、廃材は陽極材として再利用できる。金型や電鋳液も再利用できる。

しかし、マイクロ電鋳にもいくつかの限界と欠点がある。

- 電鋳速度が遅く、加工時間が長くなる。例えば、厚さ1mmの蒸着層を得るために、単純な形状の部品であれば数時間、複雑な部品であれば数十時間を要することもある。

- 蒸着層の品質は不安定で、ノジュール、ピンホール、粗粒、過度の応力などの欠陥が発生しやすく、蒸着層の物理的・機械的特性が低下し、部品が不合格になる可能性がある。また、過度の内部応力は、蒸着層の変形やクラックの原因となる。

- 金属析出速度は一般にカソード表面の電流密度に比例する。複雑な金型表面では、電界の不均一な分布により蒸着層の均一性が悪くなり、部品の性能に影響を与える。さらに、この不均一性は蒸着時間が長くなるほど悪化する傾向があり、悪循環を生み出して平均蒸着電流密度と蒸着速度を著しく低下させる。

- 限られた種類の電鋳材料では、すべての実用的なニーズを満たすことはできないかもしれない。

マイクロ電鋳技術は、LIGA、LIGA-Like、EFABなどの微細加工技術をサポートする重要な技術である。この技術は、航空宇宙、精密機械、自動車エレクトロニクス、生物医学、防衛産業などで幅広く応用されている。例えば、バイオセンサー用マイクロ金型、マイクロタービン、高アスペクト比マイクロホール、マイクロフローメーターなどである。