マイクロ放電加工の原理

マイクロ放電加工(EDM)は、絶縁性の液体媒体中で、工具電極と被加工物の間の火花の小さなパルスの正確な制御を使用するプロセスです。

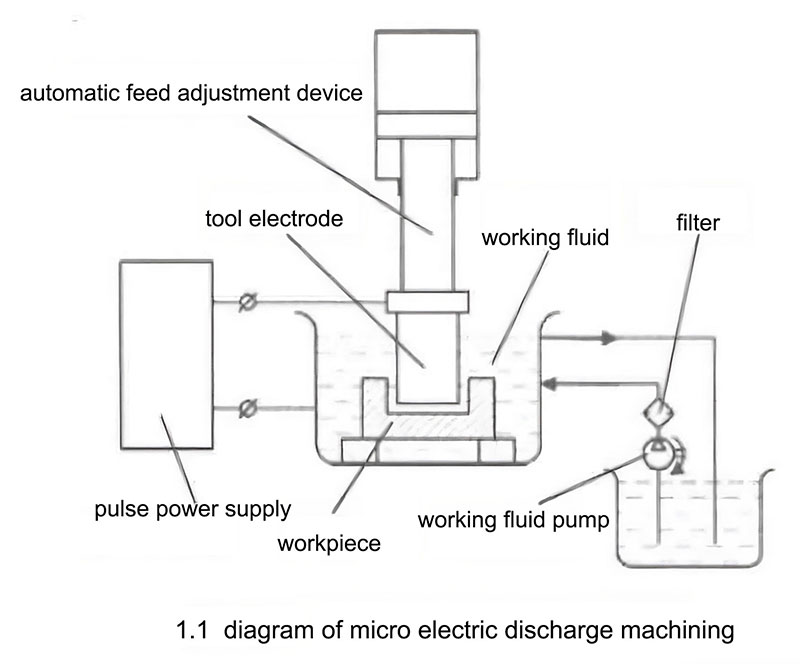

マイクロ放電加工(EDM)は、絶縁性の液体媒体中で、工具電極と被加工物の間の小さなパルスの火花を精密に制御して、導電性材料を加工し、部品の所望の寸法精度、形状、表面品質を達成するプロセスである。図1.1は、マイクロEDMで使用される基本的な装置の概略図である。加工プロセスでは、パルス電源が直流パルスを供給し、自動送り制御装置が工具電極と被加工物の間の加工ギャップを小さく保つ。金属は、パルススパークによる瞬間的な高温浸食によって除去され、放電クレーターが生じる。材料除去を機械的エネルギーに頼る従来の機械加工とは異なります、 マイクロ放電加工機 は電気エネルギーに依存している。さらに、工具電極と被加工物が直接接触することなくわずかな隙間を保つため、巨視的な切削力が発生せず、工具材料よりも硬度の高い被加工物の加工が可能になる。

当社の工場事業:超硬部品、金型部品、医療用射出成形金型、精密射出成形金型、テフロンPFA射出成形、PFAチューブ継手。電子メール:[email protected],whatsapp:+8613302615729。

マイクロEDMは、電界力、磁力、熱力、流体力学、電気化学、コロイド化学の複合作用を伴うプロセスである。加工プロセスでは、パルス電圧の印加により、電極間に不均一な電界が形成される。電界強度がある値に達すると電界放出が起こり、高速電子が放出される。これらの電子は作動液中の原子と衝突し、より多くの電子と正イオンを発生させ、電極間の荷電粒子数を著しく増加させる。これにより、作動液中でイオン化と絶縁破壊現象が起こり、放電路が形成される。放電路が形成されると、正イオンは負電極に向かって急速に移動し、電子は正電極に向かって急速に移動する。高速の粒子同士が衝突し、大量の熱が発生する。この過程で、電気エネルギーは最終的に熱エネルギーに変換される。粒子が対応する電極に衝突すると、電極表面は瞬間的に高温になり、金属材料が溶けて蒸発し、放電クレーターが生じる。放電チャネルの中心部の圧力が高いため、チャネル内のガス体積は連続的に膨張し、放電ゾーンから生成物を排出する圧力がかかる。これがシングルパルス放電プロセスの終了を意味する。放電加工プロセスを観察していると、多数の小さな気泡と黒い粒子が加工液から排出され、連続的で鮮明なクラッキング音を伴っているのが確認できる。

マイクロEDMプロセスでは、火花放電は常に工具端面と被加工物表面の間のギャップが最も小さい場所で発生する。それは、その場所が電界強度が最も高く、誘電体が最初に破壊され、放電チャネル(正イオン、電子、原子によって形成されるプラズマ)が形成されるからである。一旦放電路が形成されると、ギャップ電圧が急激に低下するため、他の場所に2つ目の放電路を形成することは不可能である。パルス放電の完了後、作動流体が脱イオンして絶縁状態に戻るのに十分な時間が必要であることは注目に値する。脱イオン処理が不十分であると、次のパルス放電路の移動がスムーズに行われず、火花放電が有害な安定したアーク放電に変化するという悪循環に陥る可能性がある。アーク放電は、浸食生成物を適時に除去することができず、局所的な短絡や加工液中の炭素蓄積、電極や被加工物の損傷を引き起こし、加工プロセスの継続を妨げます。したがって、加工プロセスの正常な進行を確保するためには、一般に、2回のパルス火花放電の間に、加工液が完全に脱イオンするのに十分なパルス間隔時間を設ける必要がある。パルス間隔時間の選択は、媒体自体が脱イオンするのに必要な時間と、放電領域からの侵食生成物の除去のしやすさに依存する。