イオンビーム加工技術

微細加工におけるイオンビーム加工の原理、特徴、プロセス、応用。

イオンビーム加工の原理。

イオンビーム加工では、真空条件下で電子銃を用いて電子ビームを発生させる。その後、電子ビームは、排気され不活性ガスで満たされた電離箱に導入される。低圧の不活性ガスがイオン化され、生成された正イオンが取り出され、加速や集束などのステップにかけられます。最後に、イオンは被加工物の表面に照射され、イオンのマイクロ機械的衝撃によって材料加工が行われる。

イオンビーム加工の原理は電子ビーム加工の原理と似ているが、イオンはプラスの電荷を持ち、電子の数千倍から数万倍の質量を持つという違いがある。例えば、アルゴンイオンの質量は電子の72,000倍である。イオンが高速に加速されると、イオンビームは電子ビームに比べて大きな衝撃エネルギーを持つ。イオンビーム加工は、運動エネルギーを熱に変換して材料を加工するのではなく、マイクロ機械的な衝撃エネルギーに依存している。

当社の工場事業:超硬部品、金型部品、医療用射出成形金型、精密射出成形金型、テフロンPFA射出成形、PFAチューブ継手。電子メール:[email protected],whatsapp:+8613302615729。

イオンビーム加工の特徴。

イオンビーム加工は、微細加工や精密製造における原子・分子スケールの加工に有望な手法である。その特徴は以下のようにまとめられる:

- 高い加工精度と表面品質:イオンビーム加工はマイクロフォース効果による材料加工であり、加工表面は熱、機械的ストレス、損傷を発生しない。イオンビームスポットの直径は1μm以内に制御でき、加工精度はナノメートルレベルに達する。

- 加工可能な材料の範囲が広い:真空条件下で処理するため、特に酸化しやすい金属、合金材料、高純度半導体材料の処理に適している。

- 様々な加工方法:イオンビーム加工は、除去、コーティング、注入に使用できる。これらの加工原理は、整形、エッチング、薄膜化、露光などの多種多様な具体的方法を生み出すことができ、集積回路製造において極めて重要な役割を果たす。

- 性能が良く、自動化が容易。

- 幅広い用途に対応イオンビームスポットの直径とイオンビームのエネルギー密度は、異なる処理目的を達成するために、処理要件に応じて選択することができます。例えば、エネルギー密度の高い小径イオンビームは除去プロセスに使用され、エネルギー密度の低い大径イオンビームはコーティングやエッチングに適しています。大口径でエネルギーの弱いイオンビームは、注入に使用されます。

- イオンビーム加工には、専用の装置一式と真空システムが必要であり、高価である。そのため、その応用には一定の制限がある。

イオンビーム加工技術と応用。

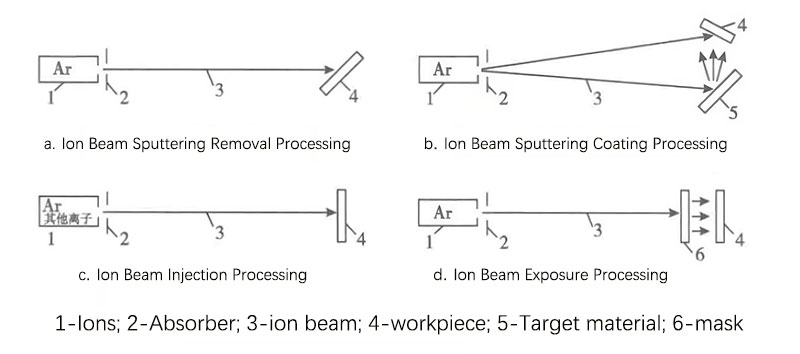

イオンビーム加工の応用範囲は拡大し、絶えず革新している。図1.1に示すように、部品の寸法や表面の物理的・機械的特性を改質するために使用される主なイオンビーム加工技術には、イオンビームスパッタリング除去加工、イオンビームスパッタリングコーティング加工、イオンビーム入射表面改質加工、イオンビーム投影露光加工があります。

イオンビームスパッタリング除去加工。

イオンビームスパッタリング除去加工は、イオンビーム除去加工とも呼ばれ、0.1~5keVのエネルギー範囲と数ナノメートルの直径を持つアルゴンイオンを被加工物の表面に照射する。透過エネルギーが被加工物の表面原子(または分子)間の結合力を上回ると、材料表面の原子(または分子)が次々とスパッタリングされ、加工目的が達成される。原子・分子レベルの加工や超精密加工の代表的な方法である。

現在の主な用途は以下の通り。第一に、高分解能、高精度、安定した再現性を持つジャイロ空気軸受や空気静圧エンジンの溝加工、第二に、集積回路、光電子デバイス、光電子集積デバイスなどの高精度パターンのエッチング、第三に、太陽電池の非反射テクスチャー表面の加工、第四に、透過型電子顕微鏡サンプルの薄片化材料、第五に、単結晶ダイヤモンド工具の加工など。

イオンビームスパッタリングコーティング加工。

イオンビームスパッタリングコーティング加工は、原子および分子レベルの蒸着プロセスであり、イオンビームスパッタリング蒸着と呼ばれることもある。真空条件下で、0.1~5keVのエネルギー範囲のアルゴンイオンをターゲット材料に衝突させ、ターゲットから原子や分子を放出させ、ワークの表面に堆積させる。一方、高速の中性粒子も被加工物の表面に衝突し、コーティングと基材との密着性を高める(最大10~20MPa)。スパッタリングされた中性原子または分子の運動エネルギーが大きいため、このコーティングは、蒸着や電気メッキなどの方法と比較して高い密着性を持つ。コーティングは均一で緻密であり、効率が高い。

イオンビームコーティングは、金属や非金属を含むさまざまな材料の表面に金属薄膜や非金属薄膜を成膜することができる。様々な合金、化合物、合成材料、半導体材料、高融点材料に使用できる。潤滑膜、耐熱膜、耐摩耗膜、装飾膜、電気膜のコーティング、硬質クロムメッキの代替による環境汚染の低減、精密ボールベアリングへのイオンビームコーティングの適用による数千時間の寿命延長、切削工具への厚さ数マイクロメートルのTiNまたはTiCコーティングの蒸着による3~10倍の寿命延長、チタン合金ブレードへの貴金属コーティング(Pt、Au、Rhなど)の蒸着による30%の疲労寿命延長、耐酸化性と耐腐食性の向上などの用途がある。

イオンビーム入射加工。

イオンビーム入射加工では、入射させたい元素をイオン化し、電界中で正イオンを分離・加速して数百キロ電子ボルトの高エネルギーイオンビームを形成し、被加工物の表面に入射させる。イオンの運動エネルギーが大きいため、イオンは表面層に浸透して電荷を中和し、格子内の置換原子または格子間原子となり、材料の化学組成、構造、特性に変化をもたらす。イオン注入は、半導体材料のドーピング、金属材料の改質、その他の目的に使用できる。例えば、単結晶シリコンにリンやホウ素などの不純物を注入してトランジスタや集積回路、太陽電池などを製造したり、鉄に酸素イオンを注入してFe3O4を形成し耐酸性を向上させたり、高速度鋼の切削工具に窒素イオンを注入して寿命を延ばしたり、スズにニオブイオンを注入してNbsOを形成し超伝導表面を形成したりといった用途がある。

イオンビーム照射処理。

イオンビーム露光には、高感度で高分解能という利点がある。イオンの質量は電子よりもはるかに大きいため、基板への後方散乱や近接効果が少なく、0.1μm以下の線幅で精密な微細構造を露光することができます。さらに、イオンは電子に比べて直径と質量が大きいため、レジスト内に入った後の抵抗が大きく、レジスト内での飛程が短い。これにより、レジストがイオンのエネルギーを完全に吸収し、感度が向上する。実験によると、レジストを使用する場合、イオンビーム露光は電子ビーム露光よりも感度が1桁以上高く、露光時間を大幅に短縮できる。