Pro e contro della microlavorazione elettrochimica

La microlavorazione elettrochimica (ECM) è un processo di lavorazione basato sul principio della dissoluzione anodica elettrochimica. Come mostrato in figura, durante il processo di lavorazione, l'utensile è collegato [...]

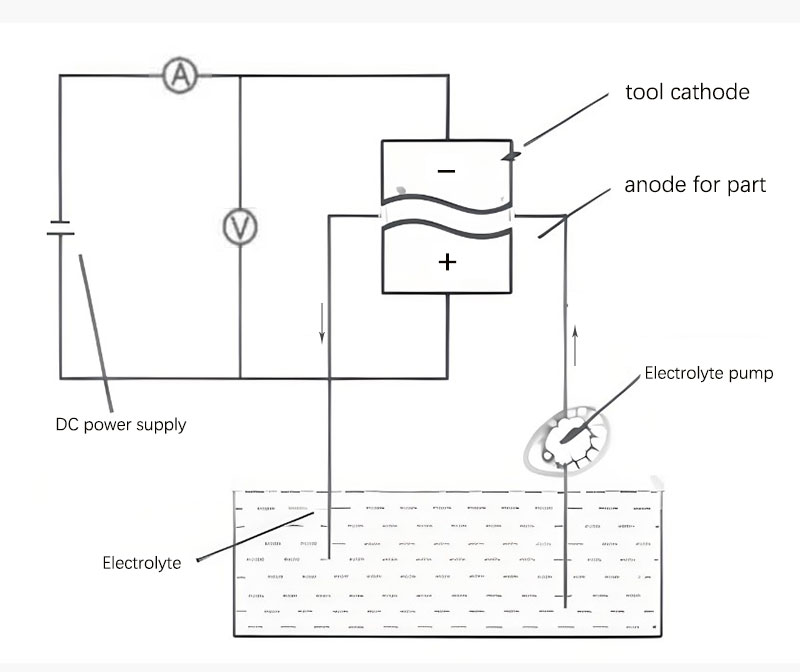

La microlavorazione elettrochimica (ECM) è un processo di lavorazione basato sul principio della dissoluzione anodica elettrochimica. Come mostrato in figura, durante il processo di lavorazione, l'utensile è collegato al terminale negativo della fonte di alimentazione, mentre il pezzo è collegato al terminale positivo. L'utensile viene fatto avanzare lentamente verso il pezzo fino a mantenere un piccolo spazio tra di loro, e una soluzione elettrolitica con una certa pressione scorre attraverso lo spazio. In questo processo, il pezzo viene gradualmente sottoposto a corrosione elettrochimica fino a quando la sua superficie assume una forma opposta a quella dell'utensile. L'alimentazione in corrente continua, lo spazio di lavorazione e la soluzione elettrolitica con una certa portata sono le condizioni necessarie per la micro ECM.

La nostra attività in fabbrica: parti in metallo duro, parti di stampi, stampi a iniezione medicali, stampi a iniezione di precisione, stampaggio a iniezione di teflon PFA, raccordi per tubi PFA. e-mail: [email protected],whatsapp:+8613302615729.

Schema di principio della lavorazione microelettrochimica

Rispetto ad altri metodi di lavorazione, micro ECM ha i seguenti vantaggi.

- Ha un'ampia gamma di lavorazioni e può praticamente lavorare tutti i materiali conduttivi senza essere influenzato dalle proprietà meccaniche del materiale del pezzo. È in grado di lavorare materiali come leghe resistenti alle alte temperature, acciaio inox e acciaio inossidabile. carburo.

- L'assenza di contatto tra l'utensile e il pezzo durante il processo di lavorazione lo rende adatto alla lavorazione di pezzi a parete sottile e di componenti facilmente deformabili.

- I pezzi lavorati hanno un'elevata qualità superficiale. Il processo non genera zone termicamente alterate, tensioni residue, microcricche, bave o bagliori. La rugosità superficiale può raggiungere 0,2-1,6 μm.

- Ha un'elevata velocità di taglio e l'utensile non si usura. La reazione elettrochimica sul catodo durante il processo di lavorazione si traduce in una precipitazione di gas, senza rimozione o deposito di materiale. Finché non si verificano incidenti come bruciature da cortocircuito o collisioni meccaniche, il catodo dell'utensile può essere utilizzato a lungo.

Tuttavia, il micro ECM presenta anche i seguenti svantaggi e limiti.

- La precisione di lavorazione e la stabilità non sono ancora sufficientemente elevate. Se utilizzata per la lavorazione di cavità e superfici tridimensionali, la precisione di lavorazione è inferiore a quella della lavorazione a scarica elettrica (EDM). È relativamente impegnativo controllare la lavorazione di fori piccoli e spazi ristretti.

- I sottoprodotti della lavorazione elettrolitica possono inquinare l'ambiente e, in determinate condizioni, produrre sostanze nocive per la salute umana. Pertanto, il riciclaggio e la prevenzione dell'inquinamento dei sottoprodotti elettrolitici richiedono un'attenzione particolare.

- Le attrezzature per la lavorazione elettrochimica sono complesse, costose e occupano una vasta area.

Grazie alle sue caratteristiche di processo uniche, la micro ECM è particolarmente adatta per la lavorazione di parti metalliche o microstrutture, soprattutto per parti o strutture nei settori aerospaziale e delle attrezzature per la difesa che hanno requisiti speciali per la qualità della superficie, come componenti privi di bave e di scintille. Tra gli esempi vi sono gli iniettori di carburante per motori diesel di alta gamma, le micro bobine piatte dei sensori a correnti parassite miniaturizzati e le unità di propulsione, trasmissione e controllo dei micro veicoli aerei.