Vantaggi e svantaggi della microelettroformatura

La microelettroformatura è un processo di lavorazione basato sul principio della deposizione catodica elettrochimica. Comporta la riduzione e il deposito continuo di cationi metallici su uno stampo catodico per formare una [...]

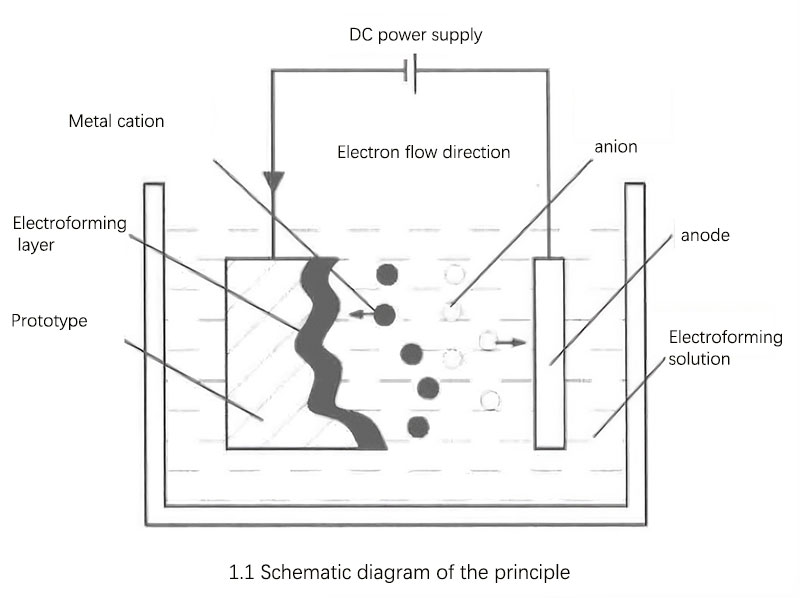

La microelettroformatura è un processo di lavorazione basato sul principio della deposizione catodica elettrochimica. Comporta la riduzione e il deposito continuo di cationi metallici su uno stampo catodico per formare un pezzo elettroformato, come mostrato nella Figura 1.1. In questo processo, il materiale metallico elettroformato funge da anodo, lo stampo conduttivo da catodo e una soluzione salina del materiale metallico elettroformato viene utilizzata come elettrolita. Il metallo anodico perde elettroni e genera ioni metallici, che si depositano continuamente sul catodo. Quando lo strato metallico depositato raggiunge lo spessore desiderato, l'alimentazione viene scollegata e lo strato depositato viene separato dallo stampo, ottenendo un pezzo elettroformato con una forma opposta a quella dello stampo.

La nostra attività in fabbrica: parti in metallo duro, parti di stampi, stampi a iniezione medicali, stampi a iniezione di precisione, stampaggio a iniezione di teflon PFA, raccordi per tubi PFA. e-mail: [email protected],whatsapp:+8613302615729.

La microelettroformatura presenta i seguenti vantaggi.

- Riproduzione accurata e precisa di contorni complessi e dettagli fini, con elevata accuratezza e ripetibilità.

- I pezzi elettroformati ottenuti hanno una precisione dimensionale molto elevata, con una rugosità superficiale fino a Ra 0,1μm, e una coerenza tra i pezzi elettroformati prodotti dallo stesso stampo.

- Ampia applicabilità, poiché le dimensioni dei pezzi elettroformati possono variare in un ampio intervallo. È in grado di convertire contorni interni di precisione difficili da lavorare in contorni esterni facilmente lavorabili, rendendola adatta alla produzione di pezzi con contorni interni complessi e di precisione.

- Entro un certo intervallo, le proprietà meccaniche e fisiche del metallo depositato possono essere regolate modificando le condizioni di elettroformatura e la formulazione dell'elettrolita. Può anche unire materiali difficili da saldare con il metodo dell'elettroformatura.

- L'investimento per le attrezzature è relativamente ridotto e il costo è basso. Il margine di lavorazione è ridotto e il materiale di scarto può essere riutilizzato come materiale anodico. Anche gli stampi e le soluzioni di elettroformatura possono essere riutilizzati.

Tuttavia, la microelettroformatura presenta anche alcuni limiti e svantaggi.

- Bassa velocità di elettroformatura, con conseguenti lunghi tempi di lavorazione. Ad esempio, per ottenere uno strato depositato di 1 mm di spessore, i pezzi di forma semplice possono richiedere diverse ore, mentre quelli complessi possono richiedere decine di ore.

- La qualità dello strato depositato è instabile e soggetta a difetti come noduli, fori di spillo, grani grossolani e sollecitazioni eccessive, che portano a un declino delle proprietà fisiche e meccaniche dello strato depositato e a un potenziale rifiuto del pezzo. Un'eccessiva sollecitazione interna può inoltre causare deformazioni e cricche dello strato depositato.

- La velocità di deposizione del metallo è generalmente proporzionale alla densità di corrente sulla superficie del catodo. Nel caso di superfici di stampo complesse, la distribuzione non uniforme del campo elettrico può causare una scarsa uniformità dello strato depositato, compromettendo le prestazioni del pezzo. Inoltre, questa non uniformità tende a peggiorare con tempi di deposizione più lunghi, creando un circolo vizioso e riducendo significativamente la densità media di corrente di deposizione e il tasso di deposizione.

- La gamma limitata di materiali per elettroformatura potrebbe non soddisfare tutte le esigenze pratiche.

La tecnologia di microelettroformatura è un supporto fondamentale per le tecniche di microfabbricazione come LIGA, LIGA-Like ed EFAB. Trova ampie applicazioni nei settori aerospaziale, dei macchinari di precisione, dell'elettronica automobilistica, biomedico e della difesa. Tra gli esempi vi sono i microstampi per biosensori, le microturbine, i microfori ad alto rapporto d'aspetto e i microflussimetri.