Principio della microlavorazione a scarica elettrica (EDM)

La microlavorazione a scarica elettrica (EDM) è un processo che utilizza un controllo preciso di piccoli impulsi di scintille tra l'elettrodo dell'utensile e il pezzo in un mezzo liquido isolante per [...]

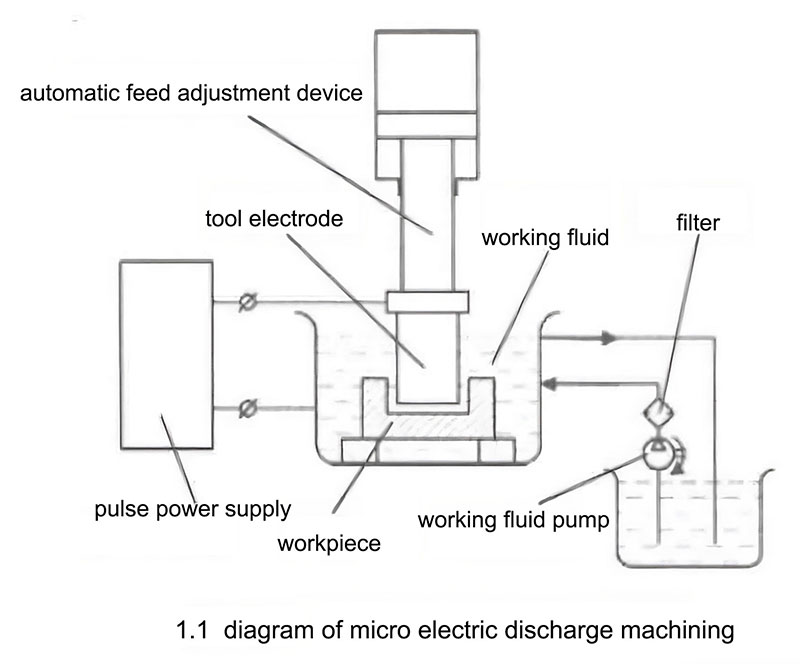

La micro elettroerosione (EDM) è un processo che utilizza un controllo preciso di piccoli impulsi di scintille tra l'elettrodo dell'utensile e il pezzo in lavorazione in un mezzo liquido isolante per lavorare materiali conduttivi, ottenendo la precisione dimensionale, la forma e la qualità superficiale desiderate dei pezzi. La Figura 1.1 mostra un diagramma schematico dell'attrezzatura di base utilizzata nella microerosione. Durante il processo di lavorazione, un'alimentazione pulsata fornisce impulsi in corrente continua e un dispositivo di controllo automatico dell'avanzamento mantiene un piccolo spazio di lavorazione tra l'elettrodo dell'utensile e il pezzo. Il metallo viene rimosso dall'erosione istantanea ad alta temperatura causata dalle scintille pulsate, con conseguente formazione di crateri di scarica. A differenza della lavorazione meccanica tradizionale, che si basa sull'energia meccanica per la rimozione del materiale, micro-erosione si basa sull'energia elettrica. Inoltre, poiché l'elettrodo dell'utensile e il pezzo in lavorazione mantengono una piccola distanza senza contatto diretto, non vi è alcuna forza di taglio macroscopica, consentendo la lavorazione di pezzi con una durezza superiore a quella del materiale dell'utensile.

La nostra attività in fabbrica: parti in metallo duro, parti di stampi, stampi a iniezione medicali, stampi a iniezione di precisione, stampaggio a iniezione di teflon PFA, raccordi per tubi PFA. e-mail: [email protected],whatsapp:+8613302615729.

La micro-erosione è un processo che coinvolge gli effetti combinati di forze di campo elettrico, forze magnetiche, forze termiche, fluidodinamica, elettrochimica e chimica dei colloidi. Durante il processo di lavorazione, l'applicazione di una tensione pulsata crea un campo elettrico non uniforme tra gli elettrodi. Quando l'intensità del campo elettrico raggiunge un certo valore, si verifica l'emissione di campo, con conseguente emissione di elettroni ad alta velocità. Questi elettroni entrano in collisione con gli atomi del fluido di lavoro, generando altri elettroni e ioni positivi e aumentando significativamente il numero di particelle cariche tra gli elettrodi. Ciò porta a fenomeni di ionizzazione e rottura nel fluido di lavoro, formando un canale di scarica. Una volta formato il canale di scarica, gli ioni positivi si muovono rapidamente verso l'elettrodo negativo e gli elettroni verso l'elettrodo positivo. Le particelle ad alta velocità si scontrano tra loro, generando una grande quantità di calore. In questo processo, l'energia elettrica viene convertita in energia termica. Quando le particelle bombardano l'elettrodo corrispondente, la superficie dell'elettrodo subisce un'alta temperatura istantanea, causando la fusione e la vaporizzazione del materiale metallico, con conseguente formazione di crateri di scarica. A causa dell'alta pressione al centro del canale di scarica, il volume di gas nel canale si espande continuamente, esercitando una pressione che espelle i prodotti dalla zona di scarica. Questo segna la fine di un processo di scarica a singolo impulso. Durante l'osservazione del processo di elettroerosione, si possono notare numerose piccole bolle e particelle nere che vengono scaricate dal fluido di lavoro, accompagnate da un suono continuo e nitido di crepe.

Nel processo di micro-erosione, le scariche si verificano sempre nel punto in cui lo spazio tra l'estremità dell'utensile e la superficie del pezzo è minore, perché è lì che l'intensità del campo elettrico è maggiore e il dielettrico si rompe per primo, formando un canale di scarica (un plasma formato da ioni positivi, elettroni e atomi). In genere si ritiene che esista un solo canale di scarica all'interno di un singolo evento di scarica, perché una volta formatosi un canale, la tensione della fessura si abbassa bruscamente, rendendo impossibile la formazione di un secondo canale altrove. Vale la pena notare che, dopo il completamento di una scarica a impulsi, il fluido di lavoro deve avere un tempo sufficiente per deionizzarsi e tornare allo stato isolante. Se il processo di deionizzazione è insufficiente, il successivo canale di scarica a impulsi potrebbe non trasferirsi senza problemi, portando a un circolo vizioso di scarica a scintilla che si trasforma in una dannosa scarica ad arco stabile. La scarica ad arco può causare l'impossibilità di rimuovere tempestivamente i prodotti di erosione, un cortocircuito locale e l'accumulo di carbonio nel fluido di lavoro, nonché danni agli elettrodi e al pezzo, impedendo il proseguimento del processo di lavorazione. Pertanto, per garantire il normale svolgimento del processo di lavorazione, tra due scariche di scintille a impulsi deve intercorrere un intervallo di tempo sufficiente a consentire la completa deionizzazione del fluido di lavoro. La scelta dell'intervallo di impulsi dipende dal tempo necessario per la deionizzazione del fluido stesso e dalla facilità di rimozione dei prodotti di erosione dalla zona di scarica.

Messaggi correlati

- Metodi di elettroerosione a filo in carburo di tungsteno

- La lavorazione di precisione del carburo di tungsteno: L'arte della lavorazione ad elettroerosione

- L'arte del taglio a filo per i prodotti di precisione in carburo di tungsteno

- Metallo duro cementato: Proprietà, vantaggi e campi di applicazione