Tecnologia di trattamento del fascio ionico

Principi, caratteristiche, processi e applicazioni della lavorazione a fascio ionico nella microfabbricazione.

Principi di trattamento del fascio ionico.

Il trattamento con fascio ionico prevede la generazione di un fascio di elettroni con un cannone elettronico in condizioni di vuoto. Il fascio di elettroni viene quindi introdotto in una camera di ionizzazione evacuata e riempita di gas inerte. Il gas inerte a bassa pressione viene ionizzato e gli ioni positivi risultanti vengono estratti e sottoposti a fasi quali l'accelerazione e la focalizzazione. Infine, gli ioni vengono diretti sulla superficie del pezzo e la lavorazione del materiale avviene attraverso l'impatto micro-meccanico degli ioni.

I principi del trattamento a fascio ionico sono simili a quelli del trattamento a fascio elettronico, con la differenza che gli ioni hanno una carica positiva e una massa migliaia o decine di migliaia di volte superiore a quella degli elettroni. Ad esempio, la massa degli ioni di argon è 72.000 volte quella degli elettroni. Una volta che gli ioni sono accelerati ad alta velocità, il fascio di ioni possiede una maggiore energia d'impatto rispetto a un fascio di elettroni. La lavorazione del fascio ionico si basa sull'energia d'impatto micro-meccanica piuttosto che sulla conversione dell'energia cinetica in calore per la lavorazione dei materiali.

La nostra attività in fabbrica: parti in metallo duro, parti di stampi, stampi a iniezione medicali, stampi a iniezione di precisione, stampaggio a iniezione di teflon PFA, raccordi per tubi PFA. e-mail: [email protected],whatsapp:+8613302615729.

Caratteristiche del trattamento con fasci di ioni.

La lavorazione a fascio ionico è un metodo promettente per la fabbricazione su scala atomica e molecolare nella microfabbricazione e nella produzione di precisione. Le sue caratteristiche possono essere riassunte come segue:

- Elevata precisione di lavorazione e qualità della superficie: La lavorazione a fascio ionico si basa su effetti di microforza per la lavorazione del materiale e la superficie lavorata non genera calore, stress meccanico o danni. Il diametro dello spot del fascio ionico può essere controllato entro 1 μm e la precisione di lavorazione può raggiungere il livello nanometrico.

- Ampia gamma di materiali lavorabili: Poiché la lavorazione avviene in condizioni di vuoto, è particolarmente adatta alla lavorazione di metalli facilmente ossidabili, materiali in lega e materiali semiconduttori di elevata purezza.

- Vari metodi di lavorazione: La lavorazione a fascio ionico può essere utilizzata per la rimozione, il rivestimento e l'impiantazione. Questi principi di lavorazione possono generare un'ampia varietà di metodi specifici come la sagomatura, l'incisione, l'assottigliamento e l'esposizione, che svolgono un ruolo estremamente importante nella fabbricazione dei circuiti integrati.

- Buone prestazioni e facile automazione.

- Ampia gamma di applicazioni: Il diametro dello spot del fascio ionico e la densità di energia del fascio ionico possono essere scelti in base ai requisiti di lavorazione per ottenere diversi scopi di lavorazione. Ad esempio, un fascio di ioni di piccolo diametro con un'alta densità di energia viene utilizzato per i processi di rimozione, mentre un fascio di ioni di grande diametro con una densità di energia inferiore è adatto per il rivestimento e l'incisione. Un fascio di ioni di grande diametro con energia debole è utilizzato per l'impiantazione.

- Il trattamento con fasci di ioni richiede una serie completa di apparecchiature specializzate e sistemi di vuoto, che sono costosi. Pertanto, la sua applicazione è soggetta ad alcune limitazioni.

Tecniche e applicazioni di trattamento del fascio ionico.

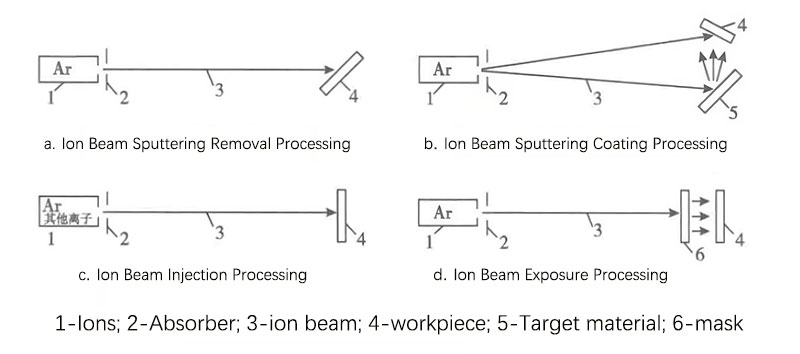

L'ambito di applicazione della lavorazione a fascio ionico è in continua espansione e innovazione. Le principali tecniche di lavorazione a fascio ionico utilizzate per modificare le dimensioni e le proprietà fisiche e meccaniche superficiali dei pezzi sono la lavorazione per asportazione mediante sputtering a fascio ionico, la lavorazione per rivestimento mediante sputtering a fascio ionico, la lavorazione per modifica della superficie mediante iniezione a fascio ionico e la lavorazione per esposizione mediante proiezione a fascio ionico, come illustrato nella Figura 1.1.

Trattamento di rimozione mediante sputtering a fascio ionico.

Il processo di rimozione mediante sputtering a fascio ionico, noto anche come processo di rimozione a fascio ionico, utilizza ioni di argon con un intervallo di energia di 0,1-5 keV e un diametro di pochi nanometri per bombardare la superficie del pezzo. Quando l'energia trasmessa supera la forza di legame tra gli atomi (o le molecole) della superficie del pezzo, gli atomi (o le molecole) sulla superficie del materiale vengono sputati uno ad uno per raggiungere l'obiettivo della lavorazione. È un metodo tipico della lavorazione su scala atomica e molecolare e della lavorazione ultraprecisa.

Le principali applicazioni attuali sono le seguenti: in primo luogo, la lavorazione di scanalature su cuscinetti pneumatici giroscopici e motori aerostatici, che hanno un'alta risoluzione, una buona precisione e una ripetibilità costante; in secondo luogo, l'incisione di modelli ad alta precisione come circuiti integrati, dispositivi optoelettronici e dispositivi integrati optoelettronici; in terzo luogo, la lavorazione di superfici testurizzate non riflettenti di celle solari; in quarto luogo, l'assottigliamento di materiali per campioni al microscopio elettronico a trasmissione; in quinto luogo, la lavorazione di utensili diamantati a cristallo singolo, ecc.

Trattamento di rivestimento con sputtering a fascio ionico.

Il processo di rivestimento mediante sputtering a fascio ionico è un processo di deposizione a livello atomico e molecolare, talvolta indicato come deposizione mediante sputtering a fascio ionico. In condizioni di vuoto, utilizza ioni di argon con un'energia compresa tra 0,1 e 5 keV per bombardare un materiale target, che espelle atomi o molecole dal target e li deposita sulla superficie del pezzo. D'altra parte, anche le particelle neutre ad alta velocità colpiscono la superficie del pezzo per aumentare l'adesione tra il rivestimento e il substrato (fino a 10-20 MPa). Grazie alla notevole energia cinetica degli atomi o delle molecole neutre polverizzate, questo rivestimento ha un'adesione superiore rispetto a metodi come l'evaporazione e la galvanica. Il rivestimento è uniforme, denso e ad alta efficienza.

Il rivestimento a fascio ionico può essere applicato a un'ampia gamma di materiali, compresi metalli e non metalli, per depositare film sottili metallici o non metallici sulle loro superfici. Può essere utilizzato per varie leghe, composti, materiali sintetici, materiali semiconduttori e materiali ad alto punto di fusione. Le applicazioni comprendono: rivestimento di pellicole lubrificanti, pellicole resistenti al calore, pellicole resistenti all'usura, pellicole decorative e pellicole elettriche; sostituzione della cromatura dura per ridurre l'inquinamento ambientale; applicazione di un rivestimento a fascio di ioni a cuscinetti a sfera di precisione per prolungarne la durata di migliaia di ore; deposito di rivestimenti TiN o TiC di pochi micrometri di spessore su utensili da taglio per aumentarne la durata da 3 a 10 volte; deposito di uno strato di rivestimento di metalli preziosi (come Pt, Au, Rh) su lame in lega di titanio per aumentare la durata a fatica di 30% e migliorare la resistenza all'ossidazione e alla corrosione.

Elaborazione con iniezione di fasci di ioni.

Il processo di iniezione a fascio ionico prevede la ionizzazione degli elementi desiderati da iniettare, la separazione e l'accelerazione degli ioni positivi in un campo elettrico per formare un fascio ionico ad alta energia di centinaia di kiloelettronvolt, che bombarda la superficie del pezzo. Grazie alla grande energia cinetica degli ioni, essi penetrano nello strato superficiale, neutralizzano le loro cariche e si trasformano in atomi sostitutivi o interstiziali nel reticolo, determinando cambiamenti nella composizione chimica, nella struttura e nelle proprietà del materiale. L'iniezione di ioni può essere utilizzata per il drogaggio di materiali semiconduttori, per la modifica di materiali metallici e per altri scopi. Le applicazioni comprendono: l'iniezione di impurità come il fosforo o il boro nel silicio monocristallino per la produzione di transistor, circuiti integrati, celle solari, ecc.; l'iniezione di ioni di ossigeno nel ferro per formare Fe3O4, che migliora la resistenza agli acidi; l'iniezione di ioni di azoto negli utensili da taglio in acciaio ad alta velocità per aumentarne la durata; l'iniezione di ioni di niobio nello stagno per formare NbsO, ottenendo una superficie superconduttrice, e così via.

Elaborazione dell'esposizione al fascio ionico.

L'esposizione con fascio di ioni presenta i vantaggi di un'elevata sensibilità e di un'alta risoluzione. Poiché la massa degli ioni è molto più grande di quella degli elettroni, provoca meno retrodiffusione ed effetti di prossimità sul substrato, rendendo possibile l'esposizione di microstrutture precise con larghezze di linea inferiori a 0,1 μm. Inoltre, a causa del diametro e della massa più grandi degli ioni rispetto agli elettroni, gli ioni incontrano una maggiore resistenza dopo l'ingresso nel materiale e hanno un raggio d'azione più breve all'interno del materiale. Ciò consente alla resistenza di assorbire completamente l'energia degli ioni, con conseguente aumento della sensibilità. Gli esperimenti hanno dimostrato che, quando si utilizza la resistenza, l'esposizione al fascio di ioni ha una sensibilità di oltre un ordine di grandezza superiore a quella dell'esposizione al fascio di elettroni, consentendo tempi di esposizione significativamente più brevi.