Prinsip pemesinan pelepasan muatan listrik mikro (EDM)

Micro Electric Discharge Machining (EDM) adalah proses yang menggunakan kontrol yang tepat dari pulsa kecil percikan api antara elektroda pahat dan benda kerja dalam media cairan isolasi untuk [...]

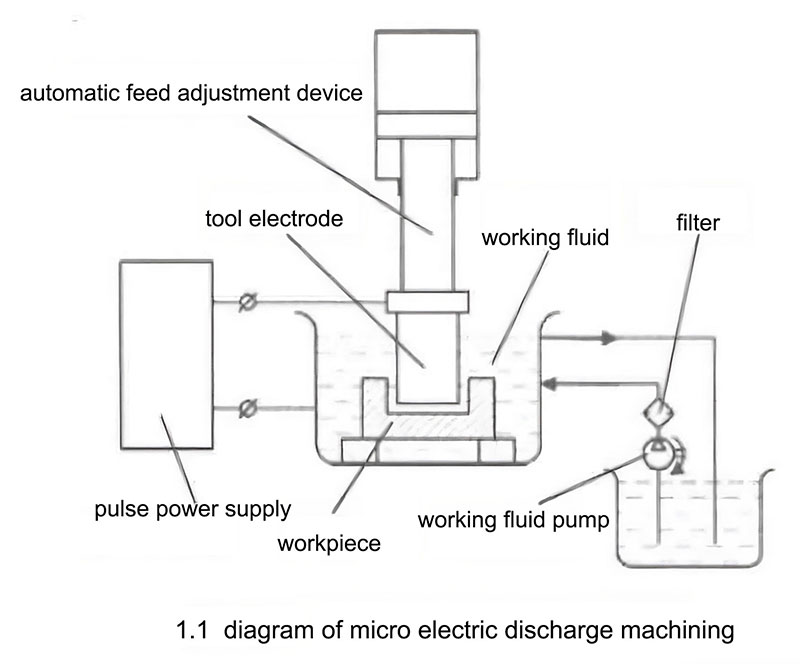

Micro Electric Discharge Machining (EDM) adalah proses yang menggunakan kontrol yang tepat dari pulsa kecil percikan api antara elektroda pahat dan benda kerja dalam media cairan isolasi untuk mengerjakan material konduktif, mencapai akurasi dimensi, bentuk, dan kualitas permukaan komponen yang diinginkan. Gambar 1.1 menunjukkan diagram skematik peralatan dasar yang digunakan dalam EDM mikro. Selama proses pemesinan, catu daya berdenyut menyediakan pulsa DC, dan perangkat kontrol pemakanan otomatis mempertahankan celah pemesinan kecil antara elektroda pahat dan benda kerja. Logam dihilangkan oleh erosi suhu tinggi seketika yang disebabkan oleh percikan api berdenyut, sehingga menghasilkan kawah pembuangan. Tidak seperti pemesinan mekanis tradisional, yang mengandalkan energi mekanis untuk pemindahan material, mikro EDM bergantung pada energi listrik. Selain itu, karena elektroda pahat dan benda kerja mempertahankan celah kecil tanpa kontak langsung, maka tidak ada gaya potong makroskopik, sehingga memungkinkan pemesinan benda kerja dengan kekerasan yang lebih tinggi daripada material pahat.

Bisnis pabrik kami: suku cadang karbida, suku cadang cetakan, cetakan injeksi medis, cetakan injeksi presisi, cetakan injeksi PFA teflon, alat kelengkapan tabung PFA. email: [email protected],whatsapp:+8613302615729.

Micro EDM adalah proses yang melibatkan efek gabungan dari gaya medan listrik, gaya magnet, gaya termal, dinamika fluida, elektrokimia, dan kimia koloid. Selama proses pemesinan, penerapan tegangan berdenyut menciptakan medan listrik yang tidak merata di antara elektroda. Ketika intensitas medan listrik mencapai nilai tertentu, terjadi emisi medan, yang menghasilkan emisi elektron berkecepatan tinggi. Elektron-elektron ini kemudian bertabrakan dengan atom-atom dalam fluida kerja, menghasilkan lebih banyak elektron dan ion positif, yang secara signifikan meningkatkan jumlah partikel bermuatan di antara elektroda. Hal ini menyebabkan fenomena ionisasi dan pemecahan dalam fluida kerja, membentuk saluran pelepasan. Setelah saluran pelepasan terbentuk, ion positif bergerak cepat ke arah elektroda negatif, dan elektron bergerak cepat ke arah elektroda positif. Partikel berkecepatan tinggi bertabrakan satu sama lain, menghasilkan panas dalam jumlah besar. Dalam proses ini, energi listrik pada akhirnya diubah menjadi energi panas. Apabila partikel-partikel membombardir elektroda yang sesuai, permukaan elektroda mengalami suhu tinggi seketika, menyebabkan bahan logam meleleh dan menguap, sehingga menghasilkan kawah pelepasan. Karena tekanan tinggi di pusat saluran pembuangan, volume gas dalam saluran mengembang terus menerus, mengerahkan tekanan untuk mengeluarkan produk dari zona pembuangan. Hal ini menandai akhir dari proses pelepasan pulsa tunggal. Selama pengamatan proses EDM, banyak gelembung kecil dan partikel hitam terlihat keluar dari fluida kerja, disertai dengan suara retakan yang terus menerus dan tajam.

Pada proses micro EDM, percikan bunga api selalu terjadi pada lokasi dengan celah terkecil antara permukaan ujung pahat dan permukaan benda kerja karena di situlah intensitas medan listrik paling tinggi, dan dielektrik pertama kali terurai, membentuk saluran pelepasan (plasma yang dibentuk oleh ion, elektron, dan atom positif). Secara umum diyakini bahwa hanya ada satu saluran pelepasan yang ada dalam satu peristiwa pelepasan, karena begitu saluran terbentuk, tegangan celah turun tajam, sehingga tidak mungkin membentuk saluran kedua di tempat lain. Perlu dicatat bahwa setelah selesainya pelepasan pulsa, harus ada waktu yang cukup bagi fluida kerja untuk mengalami deionisasi dan kembali ke kondisi isolasi. Jika proses deionisasi tidak mencukupi, saluran pelepasan pulsa berikutnya mungkin tidak dapat berpindah dengan lancar, sehingga menyebabkan lingkaran setan pelepasan percikan api yang berubah menjadi pelepasan busur api stabil yang berbahaya. Pelepasan busur dapat mengakibatkan ketidakmampuan untuk menghilangkan produk erosi secara tepat waktu, korsleting lokal dan akumulasi karbon dalam fluida kerja, dan kerusakan pada elektroda dan benda kerja, sehingga proses pemesinan tidak dapat dilanjutkan. Oleh karena itu, untuk memastikan kemajuan normal proses pemesinan, umumnya harus ada waktu interval pulsa yang cukup antara dua pelepasan percikan pulsa agar fluida kerja dapat terdeionisasi sepenuhnya. Pilihan waktu interval pulsa tergantung pada waktu yang diperlukan untuk media itu sendiri untuk mengalami deionisasi dan kemudahan menghilangkan produk erosi dari zona pembuangan.