Pertimbangan dalam desain cetakan stamping karbida?

Stamping dies karbida mengacu ke punch dies yang terbuat dari bahan karbida. Karbida yang umum digunakan adalah paduan tungsten-kobalt, termasuk K01, K10, K20, K30, K40. Dibandingkan dengan baja perkakas, karbida [...]

Stamping dies karbida mengacu ke punch dies yang terbuat dari bahan karbida. Karbida yang umum digunakan adalah paduan tungsten-kobalt, termasuk K01, K10, K20, K30, K40. Dibandingkan dengan baja perkakas, material karbida memiliki kekerasan yang lebih tinggi, ketahanan aus yang lebih baik, tetapi kerapuhan yang lebih besar dan kekuatan lentur yang lebih rendah. Oleh karena itu, hal-hal berikut ini harus dipertimbangkan dalam desain:

Bisnis pabrik kami: suku cadang karbida, suku cadang cetakan, cetakan injeksi medis, cetakan injeksi presisi, cetakan injeksi PFA teflon, alat kelengkapan tabung PFA. email: [email protected],whatsapp:+8613302615729.

-

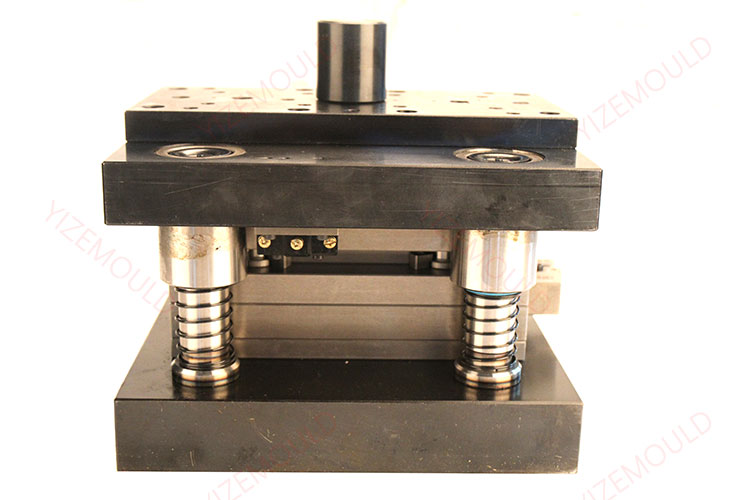

Pemilihan bingkai cetakan:

Pelat cetakan atas dan bawah harus terbuat dari baja 45, dipadamkan dan ditempa hingga kekerasan 25-30 HRC. E235A juga dapat digunakan, tetapi besi cor abu-abu tidak direkomendasikan. Tiang pemandu tipe bola dan bushing pemandu harus digunakan untuk meningkatkan akurasi pemanduan. Pegangan cetakan haruslah tipe mengambang.

-

Metode pengencangan untuk punch and die:

Metode pengencangan yang umum untuk punch and die termasuk pengencangan mekanis dan pengencangan selongsong panas. Pengencangan mekanis memberikan pengikatan yang andal dan aman tanpa menimbulkan tekanan internal, tetapi membutuhkan presisi tinggi pada permukaan yang dikawinkan. Pengencangan lengan panas memungkinkan perakitan dan pembongkaran yang lebih mudah karena koefisien ekspansi termal baja lebih besar daripada karbida. Kecocokan interferensi umumnya diambil sebagai 0,6% hingga 1% dari diameter, dan suhu pemanasan adalah 500-600 ° C, yang dapat menghasilkan tekanan internal.

-

Desain pelat pelontar pegas:

Pelat ejektor pegas harus memiliki panduan yang dapat diandalkan untuk menghindari benturan dengan mata potong. Jarak antara pelat ejektor dan permukaan cetakan karbida harus melebihi ketebalan maksimum bahan lembaran sebesar 0,05 mm. Bahan pelat ejektor dapat berupa HS6-5-2C (42-46 HRC).

-

Desain pelat belakang:

Untuk meningkatkan kekakuan cetakan karbida dan mencegah keretakan, pelat pendukung yang diperkeras harus ditambahkan ke permukaan bawah cetakan. Bahannya bisa HS6-5-2C (56-60 HRC), dan ketebalannya tidak boleh kurang dari 1,2-1,25 kali lipat dari pelat penyangga cetakan baja pada umumnya.

-

Distribusi tegangan yang seragam pada tepi die:

Di dalam desain cetakan stamping karbidaharus menghindari injakan satu sisi untuk mencegah patah tulang tepi.

-

Pemilihan peralatan stamping:

cetakan karbida cocok untuk produksi massal, jadi disarankan untuk menggunakan mesin cetak stamping berkecepatan tinggi yang dilengkapi dengan perangkat pengumpanan otomatis.

Perusahaan kami didedikasikan untuk pembuatan suku cadang karbida presisimenawarkan berbagai layanan untuk memenuhi kebutuhan Anda. Keahlian kami terletak pada pemesinan pelepasan listrik, penggerindaan, EDM kawat, pemesinan CNC, pemolesan, dan fabrikasi berbagai komponen karbida presisi tinggi. Kami bangga memberikan kualitas dan keahlian yang luar biasa. Jika Anda memiliki pertanyaan atau membutuhkan layanan kami, jangan ragu untuk menghubungi kami.