Avantages et inconvénients de l'usinage microélectrochimique

Le micro-usinage électrochimique (ECM) est un procédé d'usinage basé sur le principe de la dissolution anodique électrochimique. Comme le montre la figure, pendant le processus d'usinage, l'outil est connecté à [...]

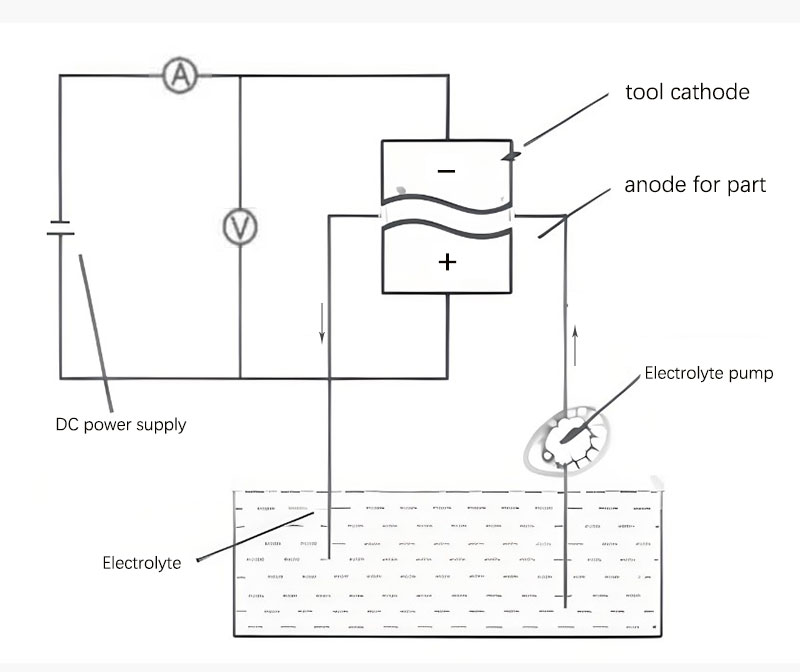

Le micro-usinage électrochimique (ECM) est un processus d'usinage basé sur le principe de la dissolution anodique électrochimique. Comme le montre la figure, pendant le processus d'usinage, l'outil est connecté à la borne négative de la source d'énergie, tandis que la pièce à usiner est connectée à la borne positive. L'outil est lentement amené vers la pièce jusqu'à ce qu'un petit espace soit maintenu entre les deux, et une solution électrolytique sous une certaine pression s'écoule à travers l'espace. Au cours de ce processus, la pièce subit progressivement une corrosion électrochimique jusqu'à ce que sa surface prenne une forme opposée à celle de l'outil. L'alimentation en courant continu, l'espace d'usinage et la solution électrolytique avec un certain débit sont des conditions nécessaires pour la micro ECM.

Notre activité : pièces en carbure, pièces de moule, moules d'injection médicale, moules d'injection de précision, moulage par injection de téflon PFA, raccords de tubes PFA. email : [email protected],whatsapp:+8613302615729.

Schéma de principe du micro-usinage électrochimique

Par rapport à d'autres méthodes d'usinage, micro ECM présente les avantages suivants.

- Il dispose d'une large plage de traitement et peut pratiquement traiter tous les matériaux conducteurs sans être affecté par les propriétés mécaniques du matériau de la pièce. Il peut traiter des matériaux tels que les alliages résistants aux hautes températures, l'acier inoxydable et l'acier inoxydable. carbure.

- Il n'y a pas de contact entre l'outil et la pièce pendant le processus d'usinage, ce qui permet de traiter des pièces à parois minces et des composants facilement déformables.

- Les pièces traitées présentent une qualité de surface élevée. Le procédé ne génère pas de zones affectées par la chaleur, de contraintes résiduelles, de microfissures, de bavures ou de bavures. La rugosité de la surface peut atteindre 0,2 à 1,6 μm.

- La vitesse de coupe est élevée et l'outil ne s'use pas. La réaction électrochimique sur la cathode pendant le processus d'usinage se traduit par une précipitation de gaz, sans enlèvement ni dépôt de matière. Tant qu'il n'y a pas d'accidents tels que des brûlures par court-circuit ou des collisions mécaniques, la cathode de l'outil peut être utilisée pendant longtemps.

Cependant, la micro ECM présente également les inconvénients et les limites suivants.

- La précision et la stabilité de l'usinage ne sont pas encore suffisantes. Lorsqu'il est utilisé pour l'usinage de cavités et de surfaces tridimensionnelles, la précision d'usinage est inférieure à celle de l'usinage par décharge électrique (EDM). Il est relativement difficile de contrôler l'usinage des petits trous et des espaces étroits.

- Les sous-produits de l'usinage électrolytique peuvent polluer l'environnement et, dans certaines conditions, produire des substances nocives pour la santé humaine. C'est pourquoi le recyclage et la prévention de la pollution des sous-produits de l'électrolyse doivent faire l'objet d'une attention particulière.

- L'équipement pour l'usinage électrochimique est complexe, coûteux et occupe une grande surface.

En raison des caractéristiques uniques de son procédé, la micro ECM est particulièrement adaptée à l'usinage de pièces métalliques ou de microstructures, notamment pour les pièces ou les structures dans les domaines de l'aérospatiale et de l'équipement de défense qui ont des exigences particulières en matière de qualité de surface, telles que des composants sans bavures et sans bavures. Parmi les exemples, on peut citer les injecteurs de carburant des moteurs diesel haut de gamme, les micro-bobines plates des capteurs miniatures à courants de Foucault et les unités de propulsion, de transmission et de contrôle des micro-véhicules aériens.