Principe du micro-usinage par décharge électrique (EDM)

L'usinage par microdécharge électrique (EDM) est un procédé qui utilise le contrôle précis de petites impulsions d'étincelles entre l'électrode de l'outil et la pièce à usiner dans un milieu liquide isolant pour [...]

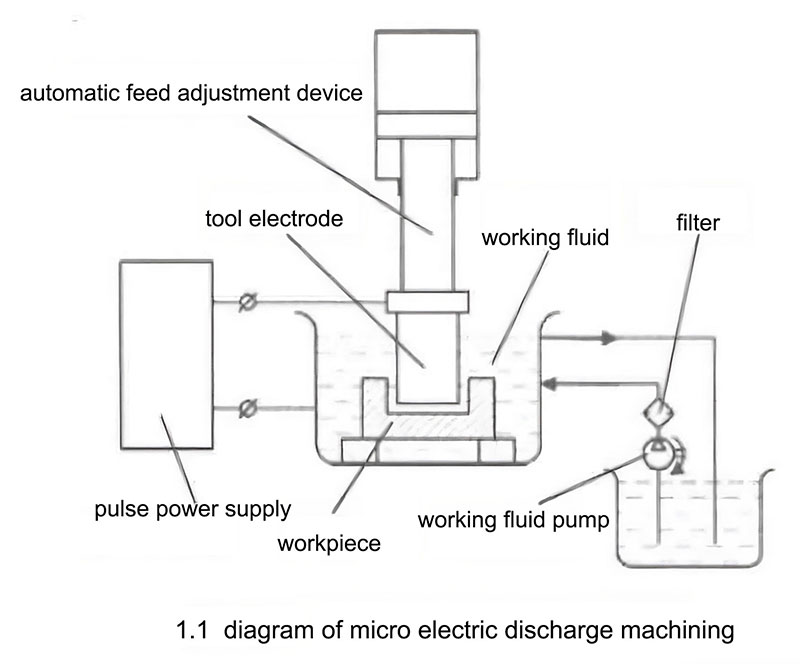

Le micro-usinage par décharge électrique (EDM) est un procédé qui utilise le contrôle précis de petites impulsions d'étincelles entre l'électrode de l'outil et la pièce à usiner dans un milieu liquide isolant pour usiner des matériaux conducteurs et obtenir la précision dimensionnelle, la forme et la qualité de surface souhaitées pour les pièces. La figure 1.1 présente un schéma de l'équipement de base utilisé en micro-électrode. Pendant le processus d'usinage, une alimentation pulsée fournit des impulsions de courant continu et un dispositif de contrôle automatique de l'avance maintient un petit espace d'usinage entre l'électrode de l'outil et la pièce à usiner. Le métal est enlevé par l'érosion instantanée à haute température causée par les étincelles pulsées, ce qui produit des cratères de décharge. Contrairement à l'usinage mécanique traditionnel, qui repose sur l'énergie mécanique pour l'enlèvement de la matière, micro EDM repose sur l'énergie électrique. En outre, comme l'électrode de l'outil et la pièce à usiner conservent un petit espace sans contact direct, il n'y a pas de force de coupe macroscopique, ce qui permet d'usiner des pièces d'une dureté supérieure à celle du matériau de l'outil.

Notre activité : pièces en carbure, pièces de moule, moules d'injection médicale, moules d'injection de précision, moulage par injection de téflon PFA, raccords de tubes PFA. email : [email protected],whatsapp:+8613302615729.

La micro électroérosion est un processus qui implique les effets combinés des forces du champ électrique, des forces magnétiques, des forces thermiques, de la dynamique des fluides, de l'électrochimie et de la chimie des colloïdes. Pendant le processus d'usinage, l'application d'une tension pulsée crée un champ électrique inégal entre les électrodes. Lorsque l'intensité du champ électrique atteint une certaine valeur, il y a émission de champ, ce qui entraîne l'émission d'électrons à grande vitesse. Ces électrons entrent ensuite en collision avec les atomes du fluide de travail, générant davantage d'électrons et d'ions positifs, ce qui augmente considérablement le nombre de particules chargées entre les électrodes. Cela entraîne des phénomènes d'ionisation et de décomposition dans le fluide de travail, formant un canal de décharge. Une fois le canal de décharge formé, les ions positifs se déplacent rapidement vers l'électrode négative et les électrons se déplacent rapidement vers l'électrode positive. Les particules à grande vitesse entrent en collision les unes avec les autres, ce qui génère une grande quantité de chaleur. Au cours de ce processus, l'énergie électrique est finalement convertie en énergie thermique. Lorsque les particules bombardent l'électrode correspondante, la surface de l'électrode subit des températures instantanées élevées, provoquant la fusion et la vaporisation du matériau métallique, ce qui entraîne la formation de cratères de décharge. En raison de la pression élevée au centre du canal de décharge, le volume de gaz dans le canal se dilate continuellement, exerçant une pression pour expulser les produits hors de la zone de décharge. Ceci marque la fin d'un processus de décharge à impulsion unique. Pendant l'observation du processus d'électroérosion, on peut voir de nombreuses petites bulles et particules noires s'échapper du fluide de travail, accompagnées d'un bruit de craquement continu et net.

Dans le processus de micro électroérosion, les décharges par étincelles se produisent toujours à l'endroit où l'écart entre la face frontale de l'outil et la surface de la pièce est le plus faible, car c'est là que l'intensité du champ électrique est la plus élevée et que le diélectrique est d'abord décomposé, formant un canal de décharge (un plasma formé d'ions positifs, d'électrons et d'atomes). On estime généralement qu'il n'existe qu'un seul canal de décharge au cours d'un même événement de décharge, car une fois qu'un canal est formé, la tension de l'espace chute brusquement, ce qui rend impossible la formation d'un second canal à un autre endroit. Il convient de noter qu'après l'achèvement d'une décharge pulsée, il faut laisser suffisamment de temps au fluide de travail pour se désioniser et revenir à un état isolant. Si le processus de désionisation est insuffisant, le canal de décharge suivant risque de ne pas être transféré en douceur, ce qui entraîne un cercle vicieux : la décharge d'étincelles se transforme en une décharge d'arc stable et nocive. La décharge d'arc peut entraîner l'incapacité d'éliminer à temps les produits d'érosion, un court-circuit local et une accumulation de carbone dans le fluide de travail, ainsi que des dommages aux électrodes et à la pièce à usiner, empêchant la poursuite du processus d'usinage. Par conséquent, pour assurer le déroulement normal du processus d'usinage, il faut généralement prévoir un intervalle de temps suffisant entre deux décharges d'étincelles pour permettre au fluide de travail de se désioniser complètement. Le choix de la durée de l'intervalle d'impulsion dépend du temps nécessaire à la désionisation du fluide lui-même et de la facilité d'élimination des produits d'érosion de la zone de décharge.