Technologie de traitement par faisceau d'ions

Principes, caractéristiques, processus et applications du traitement par faisceau d'ions en microfabrication.

Principes du traitement par faisceau d'ions.

Le traitement par faisceau d'ions consiste à générer un faisceau d'électrons à l'aide d'un canon à électrons sous vide. Le faisceau d'électrons est ensuite introduit dans une chambre d'ionisation qui a été mise sous vide et remplie de gaz inerte. Le gaz inerte à basse pression est ionisé et les ions positifs qui en résultent sont extraits et soumis à des étapes telles que l'accélération et la focalisation. Enfin, les ions sont dirigés vers la surface de la pièce à usiner et le traitement du matériau est réalisé par l'impact micromécanique des ions.

Les principes du traitement par faisceau d'ions sont similaires à ceux du traitement par faisceau d'électrons, à la différence que les ions portent une charge positive et ont une masse des milliers ou des dizaines de milliers de fois supérieure à celle des électrons. Par exemple, la masse des ions argon est 72 000 fois supérieure à celle des électrons. Une fois que les ions sont accélérés à des vitesses élevées, le faisceau d'ions possède une énergie d'impact supérieure à celle d'un faisceau d'électrons. Le traitement par faisceau d'ions repose sur l'énergie d'impact micromécanique plutôt que sur la conversion de l'énergie cinétique en chaleur pour le traitement des matériaux.

Notre activité : pièces en carbure, pièces de moule, moules d'injection médicale, moules d'injection de précision, moulage par injection de téflon PFA, raccords de tubes PFA. email : [email protected],whatsapp:+8613302615729.

Caractéristiques du traitement par faisceau d'ions.

Le traitement par faisceau d'ions est une méthode prometteuse pour la fabrication à l'échelle atomique et moléculaire en microfabrication et en fabrication de précision. Ses caractéristiques peuvent être résumées comme suit :

- Précision de traitement et qualité de surface élevées : Le traitement par faisceau d'ions repose sur des effets de micro-force pour le traitement des matériaux, et la surface traitée ne génère pas de chaleur, de contrainte mécanique ou de dommages. Le diamètre du spot du faisceau d'ions peut être contrôlé à 1 μm près, et la précision du traitement peut atteindre le niveau du nanomètre.

- Large gamme de matériaux pouvant être traités : Le traitement s'effectuant sous vide, il est particulièrement adapté au traitement des métaux facilement oxydables, des alliages et des matériaux semi-conducteurs de haute pureté.

- Diverses méthodes de traitement : Le traitement par faisceau d'ions peut être utilisé pour l'enlèvement, le revêtement et l'implantation. Ces principes de traitement peuvent générer une grande variété de méthodes spécifiques telles que le façonnage, la gravure, l'amincissement et l'exposition, qui jouent un rôle extrêmement important dans la fabrication des circuits intégrés.

- Bonne performance et automatisation facile.

- Large éventail d'applications : Le diamètre du spot du faisceau d'ions et la densité d'énergie du faisceau d'ions peuvent être choisis en fonction des exigences de traitement pour atteindre différents objectifs de traitement. Par exemple, un faisceau d'ions de petit diamètre avec une densité d'énergie élevée est utilisé pour les processus d'enlèvement, tandis qu'un faisceau d'ions de grand diamètre avec une densité d'énergie plus faible convient pour le revêtement et la gravure. Un faisceau d'ions de grand diamètre à faible énergie est utilisé pour l'implantation.

- Le traitement par faisceau d'ions nécessite un ensemble complet d'équipements spécialisés et de systèmes de vide, qui sont coûteux. Par conséquent, son application est soumise à certaines limitations.

Techniques et applications du traitement par faisceau d'ions.

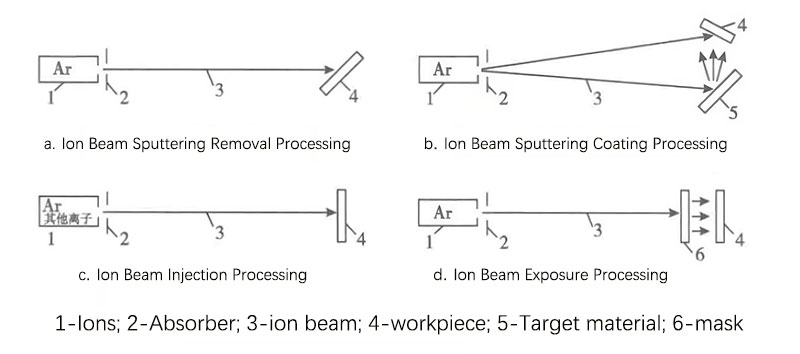

Le champ d'application du traitement par faisceau d'ions s'élargit et ne cesse d'innover. Les principales techniques de traitement par faisceau d'ions utilisées pour modifier la taille et les propriétés physiques et mécaniques de la surface des pièces sont le traitement d'enlèvement par pulvérisation cathodique, le traitement de revêtement par pulvérisation cathodique, le traitement de modification de la surface par injection d'un faisceau d'ions et le traitement d'exposition par projection d'un faisceau d'ions, comme le montre la figure 1.1.

Traitement d'enlèvement par pulvérisation cathodique par faisceau d'ions.

Le traitement d'élimination par pulvérisation d'un faisceau d'ions, également connu sous le nom de traitement d'élimination par faisceau d'ions, utilise des ions argon d'une énergie comprise entre 0,1 et 5 keV et d'un diamètre de quelques nanomètres pour bombarder la surface de la pièce à usiner. Lorsque l'énergie transmise dépasse la force de liaison entre les atomes (ou molécules) de la surface de la pièce, les atomes (ou molécules) de la surface du matériau sont pulvérisés un par un pour atteindre l'objectif du traitement. Il s'agit d'une méthode typique de traitement à l'échelle atomique et moléculaire et de traitement ultra-précis.

Les principales applications actuelles sont les suivantes : premièrement, l'usinage de rainures sur les paliers à air des gyroscopes et les moteurs aérostatiques, qui présentent une résolution élevée, une bonne précision et une répétabilité constante ; deuxièmement, la gravure de motifs de haute précision tels que les circuits intégrés, les dispositifs optoélectroniques et les dispositifs intégrés optoélectroniques ; troisièmement, le traitement des surfaces texturées non réfléchissantes des cellules solaires ; quatrièmement, l'amincissement des matériaux pour les échantillons de microscope électronique à transmission ; et cinquièmement, le traitement des outils diamantés monocristallins, etc.

Pulvérisation par faisceau d'ions Traitement des revêtements.

Le revêtement par pulvérisation d'un faisceau d'ions est un processus de dépôt au niveau atomique et moléculaire, parfois appelé dépôt par pulvérisation d'un faisceau d'ions. Dans des conditions de vide, il utilise des ions argon d'une énergie comprise entre 0,1 et 5 keV pour bombarder un matériau cible, ce qui éjecte des atomes ou des molécules de la cible et les dépose sur la surface de la pièce à usiner. D'autre part, des particules neutres à grande vitesse impactent également la surface de la pièce pour renforcer l'adhérence entre le revêtement et le substrat (jusqu'à 10-20 MPa). En raison de l'énergie cinétique considérable des atomes ou molécules neutres pulvérisés, ce revêtement présente une adhérence plus élevée que les méthodes telles que l'évaporation et la galvanoplastie. Le revêtement est uniforme, dense et très efficace.

Le revêtement par faisceau d'ions peut être appliqué à une large gamme de matériaux, y compris les métaux et les non-métaux, pour déposer des couches minces métalliques ou non métalliques sur leurs surfaces. Il peut être utilisé pour divers alliages, composés, matériaux synthétiques, matériaux semi-conducteurs et matériaux à point de fusion élevé. Les applications comprennent : le revêtement de films lubrifiants, de films résistants à la chaleur, de films résistants à l'usure, de films décoratifs et de films électriques ; le remplacement du chromage dur pour réduire la pollution de l'environnement ; l'application d'un revêtement par faisceau d'ions sur des roulements à billes de précision pour prolonger leur durée de vie de plusieurs milliers d'heures ; le dépôt de revêtements TiN ou TiC de quelques micromètres d'épaisseur sur des outils de coupe pour augmenter leur durée de vie de 3 à 10 fois ; le dépôt d'une couche de métal précieux (tel que Pt, Au, Rh) sur des lames en alliage de titane pour augmenter la durée de vie en fatigue de 30% et améliorer la résistance à l'oxydation et la résistance à la corrosion.

Traitement par injection de faisceaux d'ions.

Le traitement par injection de faisceaux d'ions consiste à ioniser les éléments à injecter, à séparer et à accélérer les ions positifs dans un champ électrique pour former un faisceau d'ions à haute énergie de plusieurs centaines de kiloélectrons-volts, qui bombarde la surface de la pièce. En raison de leur grande énergie cinétique, les ions pénètrent dans la couche superficielle, neutralisent leurs charges et deviennent des atomes de substitution ou des atomes interstitiels dans le réseau, ce qui entraîne des changements dans la composition chimique, la structure et les propriétés du matériau. L'injection d'ions peut être utilisée pour le dopage de matériaux semi-conducteurs, la modification de matériaux métalliques et à d'autres fins. Les applications comprennent : l'injection d'impuretés telles que le phosphore ou le bore dans le silicium monocristallin pour la production de transistors, de circuits intégrés, de cellules solaires, etc. ; l'injection d'ions oxygène dans le fer pour former du Fe3O4, qui améliore la résistance aux acides ; l'injection d'ions azote dans les outils de coupe en acier à grande vitesse pour augmenter leur durée de vie ; l'injection d'ions niobium dans l'étain pour former du NbsO, ce qui permet d'obtenir une surface supraconductrice, etc.

Traitement de l'exposition aux faisceaux d'ions.

L'exposition par faisceau d'ions présente les avantages d'une grande sensibilité et d'une haute résolution. La masse des ions étant beaucoup plus importante que celle des électrons, elle provoque moins de rétrodiffusion et d'effets de voisinage sur le substrat, ce qui permet d'exposer des microstructures précises avec des largeurs de ligne inférieures à 0,1 μm. En outre, en raison du diamètre et de la masse plus importants des ions par rapport aux électrons, les ions rencontrent une plus grande résistance après avoir pénétré dans la réserve et ont une portée plus courte à l'intérieur de la réserve. Cela permet à la résine d'absorber complètement l'énergie de l'ion, ce qui se traduit par une sensibilité accrue. Des expériences ont montré que, lorsqu'on utilise une résine, l'exposition au faisceau d'ions a une sensibilité supérieure de plus d'un ordre de grandeur à celle de l'exposition au faisceau d'électrons, ce qui permet de raccourcir considérablement les temps d'exposition.