Introducción a la estructura de los peines de trefilado de metal duro

Las matrices de trefilado son moldes utilizados para trefilar alambres metálicos o fibras ópticas. El metal se arrastra a través de la matriz, reduciendo su tamaño y dándole forma de alambres de diversos [...].

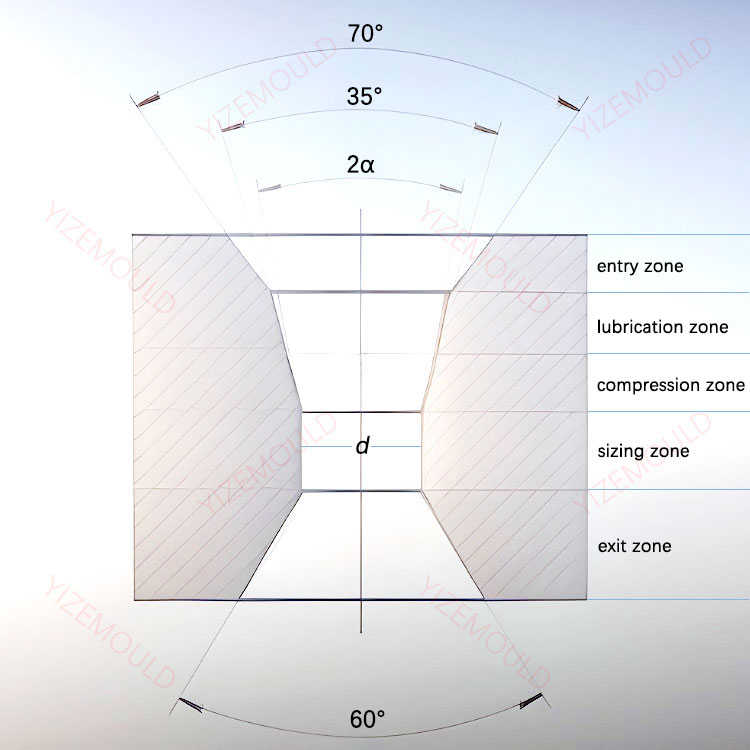

Las matrices de trefilado son moldes utilizados para trefilar alambres metálicos o fibras ópticas. El metal se hace pasar por la matriz, reduciendo su tamaño y dándole forma de alambres de distintos diámetros. Cuando el diámetro del alambre metálico es grande, suele utilizarse una matriz cónica, mientras que para alambres de menor diámetro puede emplearse una matriz en forma de arco. El orificio de una matriz cónica se divide generalmente en cinco regiones, como se muestra en el diagrama. Las funciones y formas de cada región son las siguientes:

Nuestra actividad de fábrica: piezas de carburo, piezas de molde, moldes de inyección médica, moldes de inyección de precisión, moldeo por inyección de teflón PFA, accesorios de tubo PFA. correo electrónico: [email protected],whatsapp:+8613302615729.

- Zona de entrada: El ángulo de la zona de entrada es un parámetro importante para matrices de trefilado. Garantiza que el punto de contacto del alambre que entra en la matriz se produzca en la misma posición de altura dentro de la zona de compresión de la matriz y facilita la entrada del alambre. La zona de entrada proporciona una forma suave para que el alambre pase a la zona de lubricación y a la zona de compresión, permitiendo que el lubricante llegue a la superficie de trabajo de la matriz.

- Zona de lubricación: La zona de lubricación lleva el lubricante a la zona de trabajo. La longitud y el ángulo de conicidad de la zona de lubricación varían en función del tipo de lubricante y del diámetro del alambre. Cuando el lubricante es un líquido viscoso, debe elegirse un ángulo de conicidad mayor para la zona de lubricación a fin de garantizar una entrada suave del lubricante en la zona de compresión y evitar el bloqueo en forma de cuña. Sin embargo, si el ángulo de conicidad de la zona de lubricación es demasiado grande, será difícil generar un efecto de presión de fluido, lo que afecta a la eficacia de la lubricación.

- Zona de compresión: La zona de compresión es donde el alambre sufre la deformación plástica y obtiene la forma y el tamaño deseados. Existen dos formas para la zona de compresión: cónica y en forma de arco. El principal parámetro dimensional de la zona de compresión cónica es el ángulo de compresión α. El tamaño del ángulo α, junto con la presión aplicada en el orificio interior de la matriz y su patrón de distribución, y las propiedades mecánicas del alambre trefilado, desempeña un papel decisivo. Si el ángulo α es demasiado pequeño, aumenta la superficie de contacto entre el tocho y la pared de la matriz, lo que provoca un aumento de la resistencia a la fricción. Si el ángulo α es demasiado grande, el metal de la zona de deformación sufre una flexión brusca, lo que provoca un aumento de la deformación por cizallamiento adicional, que conduce a un aumento de la fuerza de trefilado y de la deformación sin contacto. Por lo tanto, existe un rango óptimo para el ángulo α, dentro del cual se minimiza la fuerza de embutición.

- Zona de dimensionamiento: El objetivo de la zona de calibrado es garantizar que el alambre obtenga una forma y un tamaño estables y precisos. El diámetro de la zona de calibrado se determina en función de la tolerancia admisible del alambre y de la deformación elástica que se produce durante el proceso de trefilado, teniendo también en cuenta la vida útil de la matriz. Normalmente, la zona de calibrado se selecciona con un tamaño de tolerancia negativo para el alambre. Al determinar la longitud de la zona de calibrado, deben cumplirse los siguientes requisitos: suficiente resistencia al desgaste, consumo de energía durante el trefilado y minimización de la posibilidad de rotura del alambre. Si la zona de encolado es demasiado corta, puede causar sacudidas del alambre durante el trefilado y provocar defectos similares a los del bambú. También puede desgastar rápidamente el orificio interior de la matriz, provocando desviaciones de tamaño. Si la zona de calibrado es demasiado larga, aumenta el consumo de energía durante el trefilado y se reduce la vida útil de la matriz.

- Zona de salida: El objetivo de la zona de salida es evitar que el metal se raye al salir del orificio de la matriz y evitar que el borde posterior de la zona de encolado se pele debido a la tensión. La longitud de la zona de salida se toma generalmente como (0,2~0,3)d, donde d representa el diámetro del alambre.