Principio del micromecanizado por descarga eléctrica (EDM)

El micromecanizado por descarga eléctrica (EDM) es un proceso que utiliza un control preciso de pequeños impulsos de chispas entre el electrodo de la herramienta y la pieza de trabajo en un medio líquido aislante para [...].

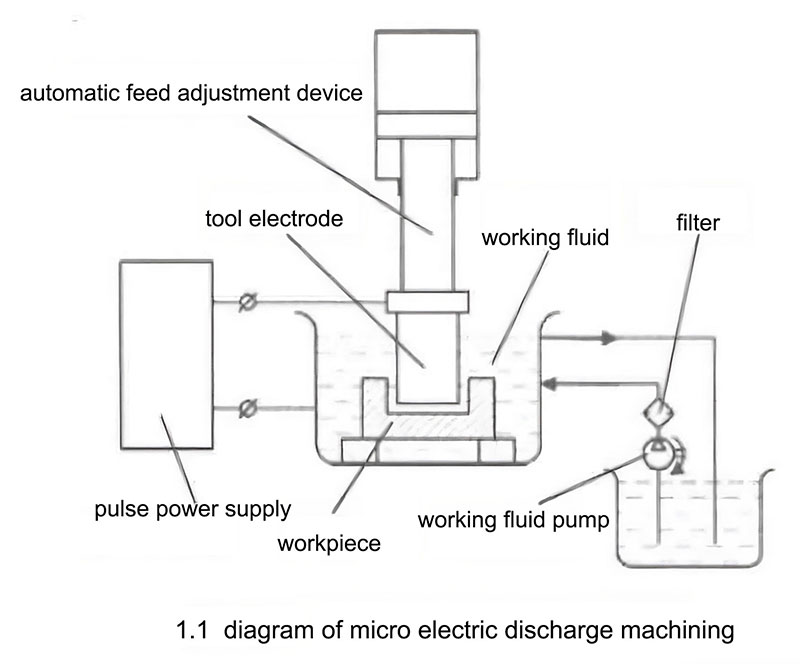

El micromecanizado por descarga eléctrica (EDM) es un proceso que utiliza un control preciso de pequeños impulsos de chispas entre el electrodo de la herramienta y la pieza de trabajo en un medio líquido aislante para mecanizar materiales conductores, consiguiendo la precisión dimensional, la forma y la calidad superficial deseadas de las piezas. La figura 1.1 muestra un diagrama esquemático del equipo básico utilizado en microelectroerosión. Durante el proceso de mecanizado, una fuente de alimentación pulsada suministra impulsos de CC y un dispositivo de control automático del avance mantiene un pequeño espacio de mecanizado entre el electrodo de la herramienta y la pieza. El metal es eliminado por la erosión instantánea a alta temperatura causada por las chispas pulsadas, dando lugar a cráteres de descarga. A diferencia del mecanizado mecánico tradicional, que se basa en la energía mecánica para la eliminación del material, micro EDM se basa en la energía eléctrica. Además, como el electrodo de la herramienta y la pieza de trabajo mantienen una pequeña separación sin contacto directo, no hay fuerza de corte macroscópica, lo que permite el mecanizado de piezas de mayor dureza que el material de la herramienta.

Nuestra actividad de fábrica: piezas de carburo, piezas de molde, moldes de inyección médica, moldes de inyección de precisión, moldeo por inyección de teflón PFA, accesorios de tubo PFA. correo electrónico: [email protected],whatsapp:+8613302615729.

La microerosión por electroerosión es un proceso en el que intervienen los efectos combinados de fuerzas de campo eléctrico, fuerzas magnéticas, fuerzas térmicas, dinámica de fluidos, electroquímica y química de coloides. Durante el proceso de mecanizado, la aplicación de tensión pulsada crea un campo eléctrico desigual entre los electrodos. Cuando la intensidad del campo eléctrico alcanza un determinado valor, se produce la emisión de campo, lo que da lugar a la emisión de electrones de alta velocidad. A continuación, estos electrones colisionan con los átomos del fluido de trabajo, generando más electrones e iones positivos, lo que aumenta significativamente el número de partículas cargadas entre los electrodos. Esto provoca fenómenos de ionización y descomposición en el fluido de trabajo, formando un canal de descarga. Una vez formado el canal de descarga, los iones positivos se mueven rápidamente hacia el electrodo negativo, y los electrones se mueven rápidamente hacia el electrodo positivo. Las partículas a alta velocidad chocan entre sí, generando una gran cantidad de calor. En este proceso, la energía eléctrica se convierte finalmente en energía térmica. Cuando las partículas bombardean el electrodo correspondiente, la superficie del electrodo experimenta altas temperaturas instantáneas, lo que provoca la fusión y vaporización del material metálico, dando lugar a cráteres de descarga. Debido a la alta presión en el centro del canal de descarga, el volumen de gas en el canal se expande continuamente, ejerciendo presión para expulsar los productos fuera de la zona de descarga. Esto marca el final de un proceso de descarga de un solo pulso. Durante la observación del proceso de electroerosión, se pueden ver numerosas burbujas pequeñas y partículas negras que se descargan del fluido de trabajo, acompañadas de un sonido de crujido continuo y crujiente.

En el proceso de microerosión por electroerosión, las descargas de chispas siempre se producen en el punto con la separación más pequeña entre la cara del extremo de la herramienta y la superficie de la pieza, porque es ahí donde la intensidad del campo eléctrico es mayor y el dieléctrico se rompe primero, formando un canal de descarga (un plasma formado por iones positivos, electrones y átomos). Generalmente se cree que sólo existe un canal de descarga dentro de un único evento de descarga porque una vez que se forma un canal, la tensión de la brecha cae bruscamente, haciendo imposible la formación de un segundo canal en otro lugar. Cabe señalar que tras la finalización de un pulso de descarga, debe haber tiempo suficiente para que el fluido de trabajo se desionice y vuelva a un estado aislante. Si el proceso de desionización es insuficiente, es posible que el siguiente canal de descarga de impulsos no se transfiera con fluidez, lo que provocaría un círculo vicioso en el que la descarga de chispas se transformaría en una descarga de arco estable y perjudicial. La descarga de arco puede provocar la incapacidad de eliminar a tiempo los productos de erosión, cortocircuitos locales y acumulación de carbono en el fluido de trabajo, así como daños en los electrodos y la pieza, impidiendo que continúe el proceso de mecanizado. Por lo tanto, para asegurar el progreso normal del proceso de mecanizado, generalmente debe haber suficiente tiempo de intervalo de pulso entre dos descargas de chispa de pulso para permitir que el fluido de trabajo se desionice completamente. La elección del tiempo de intervalo entre impulsos depende del tiempo necesario para que el propio fluido se desionice y de la facilidad para eliminar los productos de erosión de la zona de descarga.