Tecnología de procesamiento por haz de iones

Principios, características, procesos y aplicaciones del procesamiento por haces de iones en microfabricación.

Principios del procesamiento de haces de iones.

El tratamiento por haz de iones consiste en generar un haz de electrones mediante un cañón de electrones en condiciones de vacío. A continuación, el haz de electrones se introduce en una cámara de ionización evacuada y llena de gas inerte. El gas inerte a baja presión se ioniza, y los iones positivos resultantes se extraen y se someten a pasos como la aceleración y el enfoque. Por último, los iones se dirigen a la superficie de la pieza y el material se procesa mediante el impacto micromecánico de los iones.

Los principios del tratamiento por haz de iones son similares a los del tratamiento por haz de electrones, con la diferencia de que los iones tienen una carga positiva y una masa miles o decenas de miles de veces superior a la de los electrones. Por ejemplo, la masa de los iones de argón es 72.000 veces la de los electrones. Una vez que los iones se aceleran a altas velocidades, el haz de iones posee una mayor energía de impacto en comparación con un haz de electrones. El procesamiento por haz de iones se basa en la energía de impacto micromecánica en lugar de la conversión de energía cinética en calor para procesar materiales.

Nuestra actividad de fábrica: piezas de carburo, piezas de molde, moldes de inyección médica, moldes de inyección de precisión, moldeo por inyección de teflón PFA, accesorios de tubo PFA. correo electrónico: [email protected],whatsapp:+8613302615729.

Características del tratamiento con haces de iones.

El procesamiento por haz de iones es un método prometedor para la fabricación a escala atómica y molecular en microfabricación y fabricación de precisión. Sus características pueden resumirse como sigue:

- Alta precisión de procesamiento y calidad superficial: El procesamiento por haz de iones se basa en efectos de microfuerza para el procesamiento de materiales, y la superficie procesada no genera calor, tensión mecánica ni daños. El diámetro del punto del haz de iones puede controlarse en 1 μm, y la precisión del procesamiento puede alcanzar el nivel nanométrico.

- Amplia gama de materiales procesables: Dado que el procesado tiene lugar en condiciones de vacío, es especialmente adecuado para el procesado de metales fácilmente oxidables, materiales de aleación y materiales semiconductores de alta pureza.

- Diversos métodos de procesamiento: El procesamiento por haz de iones puede utilizarse para la eliminación, el recubrimiento y la implantación. Estos principios de procesamiento pueden generar una amplia variedad de métodos específicos, como el conformado, el grabado, el adelgazamiento y la exposición, que desempeñan un papel sumamente importante en la fabricación de circuitos integrados.

- Buen rendimiento y fácil automatización.

- Amplia gama de aplicaciones: El diámetro del punto del haz de iones y la densidad de energía del haz de iones pueden elegirse en función de los requisitos de procesamiento para lograr diferentes fines de procesamiento. Por ejemplo, un haz de iones de diámetro pequeño con una densidad de energía alta se utiliza para procesos de eliminación, mientras que un haz de iones de diámetro grande con una densidad de energía más baja es adecuado para el revestimiento y el grabado. Para la implantación se utiliza un haz de iones de gran diámetro con poca energía.

- El procesamiento por haz de iones requiere un conjunto completo de equipos especializados y sistemas de vacío, que son caros. Por ello, su aplicación está sujeta a ciertas limitaciones.

Técnicas y aplicaciones del tratamiento con haces de iones.

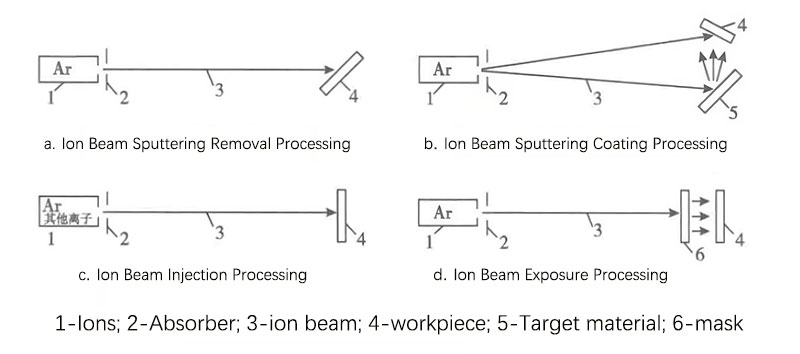

El ámbito de aplicación del procesamiento por haz de iones se está ampliando e innovando continuamente. Las principales técnicas de tratamiento con haces de iones utilizadas para modificar el tamaño y las propiedades físicas y mecánicas superficiales de las piezas son el tratamiento de eliminación por pulverización catódica de haces de iones, el tratamiento de recubrimiento por pulverización catódica de haces de iones, el tratamiento de modificación superficial por inyección de haces de iones y el tratamiento de exposición por proyección de haces de iones, como se muestra en la Figura 1.1.

Tratamiento de eliminación por pulverización catódica con haz de iones.

El tratamiento por pulverización catódica con haz de iones, también conocido como tratamiento por pulverización catódica con haz de iones, utiliza iones de argón con un rango de energía de 0,1-5 keV y un diámetro de unos pocos nanómetros para bombardear la superficie de la pieza. Cuando la energía transmitida supera la fuerza de enlace entre los átomos (o moléculas) de la superficie de la pieza, los átomos (o moléculas) de la superficie del material se pulverizan uno a uno para alcanzar el objetivo de procesamiento. Es un método típico de procesamiento a escala atómica y molecular y de procesamiento de ultraprecisión.

Las principales aplicaciones actuales son las siguientes: en primer lugar, el mecanizado de ranuras en cojinetes de aire giroscópicos y motores aerostáticos, que tienen alta resolución, buena precisión y repetibilidad constante; en segundo lugar, el grabado de patrones de alta precisión, como circuitos integrados, dispositivos optoelectrónicos y dispositivos integrados optoelectrónicos; en tercer lugar, el procesamiento de superficies texturadas no reflectantes de células solares; en cuarto lugar, el adelgazamiento de materiales para muestras de microscopio electrónico de transmisión; y en quinto lugar, el procesamiento de herramientas de diamante monocristalinas, etc.

Tratamiento de revestimientos por pulverización catódica con haz de iones.

El proceso de recubrimiento por pulverización catódica con haz de iones es un proceso de deposición a nivel atómico y molecular, a veces denominado deposición por pulverización catódica con haz de iones. En condiciones de vacío, utiliza iones de argón con un rango de energía de 0,1-5 keV para bombardear un material objetivo, que expulsa átomos o moléculas del objetivo y los deposita en la superficie de la pieza de trabajo. Por otra parte, las partículas neutras de alta velocidad también impactan en la superficie de la pieza para mejorar la adherencia entre el revestimiento y el sustrato (hasta 10-20 MPa). Debido a la considerable energía cinética de los átomos o moléculas neutros pulverizados, este revestimiento tiene una mayor adherencia en comparación con métodos como la evaporación y la galvanoplastia. El revestimiento es uniforme, denso y muy eficaz.

El recubrimiento por haz de iones puede aplicarse a una amplia gama de materiales, incluidos metales y no metales, para depositar películas finas metálicas o no metálicas en sus superficies. Puede utilizarse para diversas aleaciones, compuestos, materiales sintéticos, materiales semiconductores y materiales de alto punto de fusión. Las aplicaciones incluyen: recubrimiento de películas lubricantes, películas resistentes al calor, películas resistentes al desgaste, películas decorativas y películas eléctricas; sustitución del cromado duro para reducir la contaminación ambiental; aplicación de recubrimiento por haz de iones a rodamientos de bolas de precisión para prolongar su vida útil durante miles de horas; depósito de recubrimientos de TiN o TiC de unos pocos micrómetros de grosor en herramientas de corte para aumentar su vida útil entre 3 y 10 veces; depósito de una capa de recubrimiento de metales preciosos (como Pt, Au, Rh) en palas de aleación de titanio para aumentar la vida útil a la fatiga en 30% y mejorar la resistencia a la oxidación y a la corrosión.

Procesamiento por inyección de haces de iones.

El procesamiento por inyección de haces de iones consiste en ionizar los elementos que se desea inyectar, separar y acelerar los iones positivos en un campo eléctrico para formar un haz de iones de alta energía de cientos de kiloelectronvoltios, que bombardea la superficie de la pieza. Debido a la gran energía cinética de los iones, penetran en la capa superficial, neutralizan sus cargas y se convierten en átomos sustitutivos o átomos intersticiales en la red, lo que provoca cambios en la composición química, la estructura y las propiedades del material. La inyección de iones puede utilizarse para el dopaje de materiales semiconductores, la modificación de materiales metálicos y otros fines. Las aplicaciones incluyen: inyectar impurezas como fósforo o boro en silicio monocristalino para la producción de transistores, circuitos integrados, células solares, etc.; inyectar iones de oxígeno en hierro para formar Fe3O4, que mejora la resistencia a los ácidos; inyectar iones de nitrógeno en herramientas de corte de acero de alta velocidad para aumentar su vida útil; inyectar iones de niobio en estaño para formar NbsO, lo que da lugar a una superficie superconductora, etc.

Procesamiento de la exposición a haces de iones.

La exposición por haz de iones tiene las ventajas de una alta sensibilidad y una alta resolución. Dado que la masa de los iones es mucho mayor que la de los electrones, provoca menos retrodispersión y efectos vecinos en el sustrato, por lo que es capaz de exponer microestructuras precisas con anchos de línea inferiores a 0,1 μm. Además, debido al mayor diámetro y masa de los iones en comparación con los electrones, los iones encuentran una mayor resistencia después de entrar en la resistencia y tienen un alcance más corto dentro de la misma. Esto permite que la resistencia absorba completamente la energía de los iones, lo que se traduce en una mayor sensibilidad. Los experimentos han demostrado que, cuando se utiliza la resistencia, la exposición al haz de iones tiene una sensibilidad más de un orden de magnitud superior a la de la exposición al haz de electrones, lo que permite tiempos de exposición significativamente más cortos.