Vor- und Nachteile des Mikro-Galvanisierens

Das Mikro-Galvanoforming ist ein Bearbeitungsverfahren, das auf dem Prinzip der elektrochemischen kathodischen Abscheidung beruht. Es beinhaltet die kontinuierliche Reduktion und Abscheidung von Metallkationen auf einer Kathodenform, um eine elektrogeformte [...]

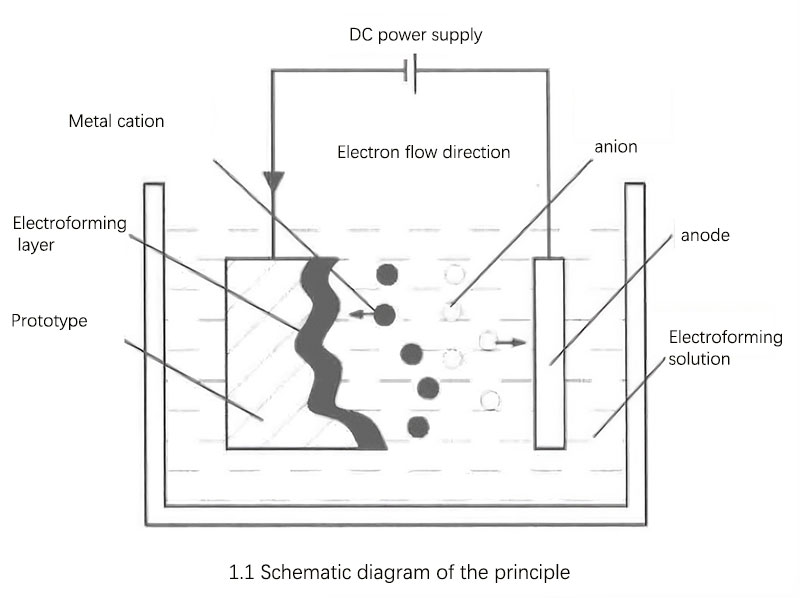

Das Mikro-Galvanoforming ist ein Bearbeitungsverfahren, das auf dem Prinzip der elektrochemischen kathodischen Abscheidung beruht. Es beinhaltet die kontinuierliche Reduktion und Abscheidung von Metallkationen auf einer Kathodenform, um ein Galvanoforming-Teil zu bilden, wie in Abbildung 1.1 dargestellt. Bei diesem Verfahren dient das galvanisch geformte Metallmaterial als Anode, die leitende Form als Kathode und eine Salzlösung des galvanisch geformten Metallmaterials als Elektrolyt. Das Anodenmetall verliert Elektronen und erzeugt Metallionen, die sich dann kontinuierlich an der Kathode ablagern. Wenn die abgeschiedene Metallschicht die gewünschte Dicke erreicht hat, wird die Stromzufuhr unterbrochen, und die abgeschiedene Schicht wird von der Form getrennt, so dass ein Galvanoforming-Teil entsteht, dessen Form der der Form entgegengesetzt ist.

Unser Fabrikgeschäft: Hartmetallteile, Formteile, medizinische Spritzgussformen, Präzisionsspritzgussformen, Teflon-PFA-Spritzguss, PFA-Rohrverschraubungen. E-Mail: [email protected],whatsapp:+8613302615729.

Das Mikro-Galvanoforming hat folgende Vorteile.

- Genaue und präzise Replikation komplexer Konturen und feiner Details, mit hoher Reproduktionsgenauigkeit und Wiederholbarkeit.

- Die erhaltenen Galvanoforming-Teile weisen eine sehr hohe Maßgenauigkeit mit einer Oberflächenrauheit von bis zu Ra 0,1 μm auf und sind bei den aus derselben Form hergestellten Galvanoforming-Teilen einheitlich.

- Breite Anwendbarkeit, da die Größe der Galvanoformteile in einem großen Bereich variieren kann. Es kann schwer zu bearbeitende Präzisionsinnenkonturen in leicht zu bearbeitende Außenkonturen umwandeln und eignet sich daher für die Herstellung von Präzisions- und komplexen Innenkonturteilen.

- Innerhalb eines bestimmten Bereichs können die mechanischen und physikalischen Eigenschaften des abgeschiedenen Metalls durch Änderung der Galvanoforming-Bedingungen und der Elektrolytformulierung angepasst werden. Es können auch Werkstoffe verbunden werden, die mit dem Galvanoforming-Verfahren nur schwer zu schweißen sind.

- Die Investition in die Ausrüstung ist relativ gering, und die Kosten sind niedrig. Der Bearbeitungsaufwand ist gering, und das Abfallmaterial kann als Anodenmaterial wiederverwendet werden. Die Formen und Galvanoforming-Lösungen können ebenfalls wiederverwendet werden.

Das Mikro-Galvanoforming hat jedoch auch einige Einschränkungen und Nachteile.

- Geringe Galvanoforming-Geschwindigkeit, was zu langen Bearbeitungszeiten führt. So kann die Herstellung einer 1 mm dicken Schicht bei einfach geformten Teilen mehrere Stunden dauern, während für komplexe Teile mehrere Dutzend Stunden erforderlich sind.

- Die Qualität der abgeschiedenen Schicht ist instabil und anfällig für Defekte wie Knötchen, Nadellöcher, grobe Körner und übermäßige Spannungen, was zu einer Verschlechterung der physikalischen und mechanischen Eigenschaften der abgeschiedenen Schicht und zu einer möglichen Ablehnung der Teile führt. Übermäßige innere Spannungen können auch zu Verformungen und Rissen in der abgeschiedenen Schicht führen.

- Die Metallabscheidungsrate ist im Allgemeinen proportional zur Stromdichte auf der Kathodenoberfläche. Bei komplexen Formoberflächen kann die ungleichmäßige Verteilung des elektrischen Feldes zu einer schlechten Gleichmäßigkeit der abgeschiedenen Schicht führen, was die Leistung des Teils beeinträchtigt. Darüber hinaus verschlimmert sich diese Ungleichmäßigkeit mit zunehmender Beschichtungsdauer, was zu einem Teufelskreis führt und die durchschnittliche Abscheidungsstromdichte und Abscheidungsrate erheblich verringert.

- Die begrenzte Auswahl an Galvanoforming-Materialien wird möglicherweise nicht allen praktischen Anforderungen gerecht.

Die Mikro-Galvanotechnik ist eine wichtige Unterstützung für Mikrofertigungsverfahren wie LIGA, LIGA-ähnliche Verfahren und EFAB. Sie findet umfangreiche Anwendungen in der Luft- und Raumfahrt, im Präzisionsmaschinenbau, in der Automobilelektronik, in der Biomedizin und in der Verteidigungsindustrie. Beispiele sind Mikroformen für Biosensoren, Mikroturbinen, Mikrobohrungen mit hohem Aspektverhältnis und Mikroströmungsmesser.