Das Prinzip der Mikro-Elektroerosion (EDM)

Die Mikro-Elektroerosion (EDM) ist ein Verfahren, bei dem kleine Funkenimpulse zwischen der Werkzeugelektrode und dem Werkstück in einem isolierenden flüssigen Medium präzise gesteuert werden, um [...].

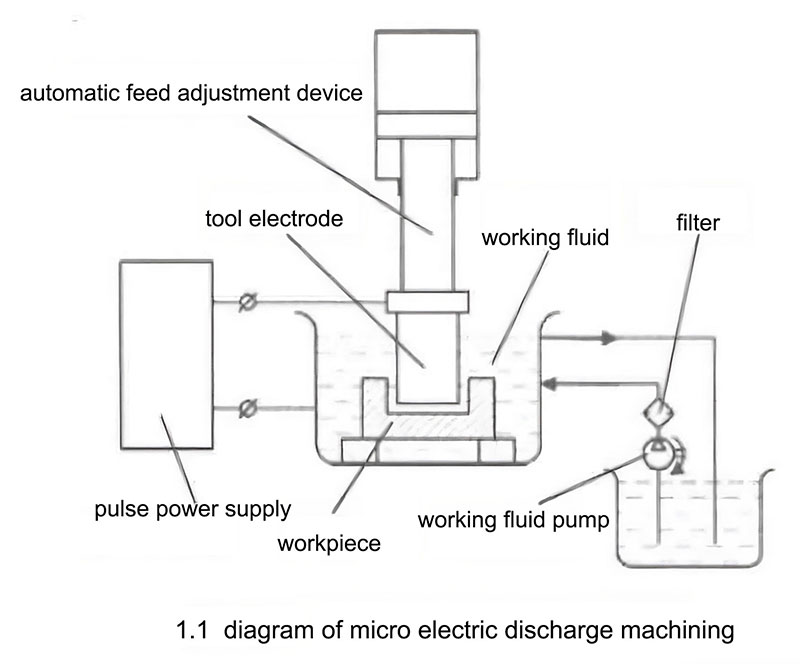

Die Mikro-Elektroerosion (EDM) ist ein Verfahren, bei dem kleine Funkenimpulse zwischen der Werkzeugelektrode und dem Werkstück in einem isolierenden flüssigen Medium präzise gesteuert werden, um leitende Werkstoffe zu bearbeiten und die gewünschte Maßgenauigkeit, Form und Oberflächenqualität der Teile zu erzielen. Abbildung 1.1 zeigt ein schematisches Diagramm der Grundausrüstung, die beim Mikro-Erodieren verwendet wird. Während des Bearbeitungsprozesses liefert eine gepulste Stromquelle Gleichstromimpulse, und eine automatische Vorschubsteuerung hält einen kleinen Bearbeitungsspalt zwischen der Werkzeugelektrode und dem Werkstück aufrecht. Das Metall wird durch die von den gepulsten Funken verursachte sofortige Hochtemperatur-Erosion abgetragen, was zu Entladungskratern führt. Anders als bei der herkömmlichen mechanischen Bearbeitung, bei der der Materialabtrag auf mechanischer Energie beruht, Mikro-EDM stützt sich auf elektrische Energie. Da die Werkzeugelektrode und das Werkstück einen kleinen Spalt ohne direkten Kontakt haben, gibt es außerdem keine makroskopische Schnittkraft, was die Bearbeitung von Werkstücken mit einer höheren Härte als das Werkzeugmaterial ermöglicht.

Unser Fabrikgeschäft: Hartmetallteile, Formteile, medizinische Spritzgussformen, Präzisionsspritzgussformen, Teflon-PFA-Spritzguss, PFA-Rohrverschraubungen. E-Mail: [email protected],whatsapp:+8613302615729.

Bei der Mikroerosion handelt es sich um ein Verfahren, bei dem die Wirkungen von elektrischen und magnetischen Feldern, thermischen Kräften, Strömungsdynamik, Elektrochemie und Kolloidchemie kombiniert werden. Während des Bearbeitungsprozesses wird durch das Anlegen einer gepulsten Spannung ein ungleichmäßiges elektrisches Feld zwischen den Elektroden erzeugt. Wenn die Intensität des elektrischen Feldes einen bestimmten Wert erreicht, kommt es zur Feldemission, die zur Emission von Hochgeschwindigkeitselektronen führt. Diese Elektronen kollidieren dann mit den Atomen der Arbeitsflüssigkeit und erzeugen weitere Elektronen und positive Ionen, wodurch sich die Zahl der geladenen Teilchen zwischen den Elektroden deutlich erhöht. Dies führt zu Ionisierungs- und Durchbruchsphänomenen in der Arbeitsflüssigkeit und bildet einen Entladungskanal. Sobald sich der Entladungskanal gebildet hat, bewegen sich die positiven Ionen schnell in Richtung der negativen Elektrode und die Elektronen schnell in Richtung der positiven Elektrode. Die Hochgeschwindigkeitsteilchen stoßen miteinander zusammen und erzeugen dabei eine große Menge an Wärme. Bei diesem Prozess wird elektrische Energie letztlich in Wärmeenergie umgewandelt. Wenn die Teilchen auf die entsprechende Elektrode prallen, entstehen an der Elektrodenoberfläche augenblicklich hohe Temperaturen, die das Metallmaterial zum Schmelzen und Verdampfen bringen und Entladungskrater entstehen lassen. Aufgrund des hohen Drucks in der Mitte des Entladungskanals dehnt sich das Gasvolumen im Kanal kontinuierlich aus und übt Druck aus, um die Produkte aus der Entladungszone zu befördern. Dies markiert das Ende eines Einzelimpuls-Entladungsprozesses. Während der Beobachtung des Erodiervorgangs sind zahlreiche kleine Blasen und schwarze Partikel zu sehen, die aus der Arbeitsflüssigkeit austreten, begleitet von einem kontinuierlichen und knackenden Geräusch.

Beim Mikro-Erodieren treten Funkenentladungen immer an der Stelle mit dem kleinsten Spalt zwischen der Werkzeugstirnfläche und der Werkstückoberfläche auf, weil dort die elektrische Feldstärke am höchsten ist und das Dielektrikum zuerst durchbrochen wird, wodurch ein Entladungskanal entsteht (ein Plasma, das aus positiven Ionen, Elektronen und Atomen besteht). Im Allgemeinen geht man davon aus, dass innerhalb eines Entladungsvorgangs nur ein Entladungskanal existiert, denn sobald sich ein Kanal gebildet hat, fällt die Spaltspannung stark ab, so dass es unmöglich ist, an anderer Stelle einen zweiten Kanal zu bilden. Es sei darauf hingewiesen, dass nach Abschluss einer Impulsentladung genügend Zeit verbleiben muss, damit die Arbeitsflüssigkeit entionisiert und in einen isolierenden Zustand zurückkehrt. Ist der Entionisierungsprozess unzureichend, kann der nächste Impulsentladungskanal nicht reibungslos übergehen, was zu einem Teufelskreis führt, bei dem die Funkenentladung in eine schädliche, stabile Bogenentladung übergeht. Die Lichtbogenentladung kann dazu führen, dass die Erosionsprodukte nicht rechtzeitig entfernt werden können, dass es zu lokalen Kurzschlüssen und Kohlenstoffansammlungen in der Arbeitsflüssigkeit kommt und dass die Elektroden und das Werkstück beschädigt werden, was die Fortsetzung des Bearbeitungsprozesses verhindert. Um den normalen Ablauf des Bearbeitungsprozesses zu gewährleisten, sollte daher im Allgemeinen zwischen zwei Impulsfunkenentladungen eine ausreichende Impulspause eingehalten werden, damit die Arbeitsflüssigkeit vollständig entionisiert werden kann. Die Wahl der Impulspausenzeit hängt von der Zeit ab, die das Medium selbst zur Entionisierung benötigt, und davon, wie leicht sich die Erosionsprodukte aus der Entladungszone entfernen lassen.