Technologie der Ionenstrahlbearbeitung

Prinzipien, Merkmale, Prozesse und Anwendungen der Ionenstrahlverarbeitung in der Mikrofabrikation.

Grundsätze der Ionenstrahlverarbeitung.

Bei der Ionenstrahlverarbeitung wird ein Elektronenstrahl mit einer Elektronenkanone unter Vakuumbedingungen erzeugt. Der Elektronenstrahl wird dann in eine evakuierte und mit Inertgas gefüllte Ionisationskammer geleitet. Das Niederdruck-Inertgas wird ionisiert, und die dabei entstehenden positiven Ionen werden extrahiert und weiteren Schritten wie Beschleunigung und Fokussierung unterzogen. Schließlich werden die Ionen auf die Oberfläche des Werkstücks gelenkt, und die Materialbearbeitung erfolgt durch den mikromechanischen Aufprall der Ionen.

Die Prinzipien der Ionenstrahlbearbeitung ähneln denen der Elektronenstrahlbearbeitung, mit dem Unterschied, dass Ionen eine positive Ladung tragen und eine tausend- oder zehntausendfach größere Masse als Elektronen haben. Die Masse von Argon-Ionen ist beispielsweise 72.000-mal so groß wie die von Elektronen. Sobald die Ionen auf hohe Geschwindigkeiten beschleunigt werden, besitzt der Ionenstrahl im Vergleich zu einem Elektronenstrahl eine größere Aufprallenergie. Bei der Bearbeitung von Werkstoffen mit Ionenstrahlen wird die mikromechanische Aufprallenergie genutzt und nicht die Umwandlung der kinetischen Energie in Wärme.

Unser Fabrikgeschäft: Hartmetallteile, Formteile, medizinische Spritzgussformen, Präzisionsspritzgussformen, Teflon-PFA-Spritzguss, PFA-Rohrverschraubungen. E-Mail: [email protected],whatsapp:+8613302615729.

Merkmale der Ionenstrahlverarbeitung.

Die Ionenstrahlverarbeitung ist eine vielversprechende Methode für die Herstellung von Bauteilen auf atomarer und molekularer Ebene in der Mikrofabrikation und Präzisionsfertigung. Ihre Eigenschaften lassen sich wie folgt zusammenfassen:

- Hohe Bearbeitungsgenauigkeit und Oberflächenqualität: Die Ionenstrahlbearbeitung beruht auf Mikrokrafteffekten für die Materialbearbeitung, und die bearbeitete Oberfläche erzeugt keine Hitze, mechanische Belastung oder Beschädigung. Der Durchmesser des Ionenstrahlflecks kann innerhalb von 1 μm gesteuert werden, und die Bearbeitungsgenauigkeit kann die Nanometerebene erreichen.

- Große Auswahl an verarbeitbaren Materialien: Da die Verarbeitung unter Vakuumbedingungen erfolgt, eignet sie sich besonders für die Verarbeitung von leicht oxidierbaren Metallen, Legierungsmaterialien und hochreinen Halbleitermaterialien.

- Verschiedene Bearbeitungsmethoden: Die Ionenstrahlverarbeitung kann zum Abtragen, Beschichten und Implantieren verwendet werden. Diese Verarbeitungsprinzipien können eine Vielzahl spezifischer Verfahren wie Formgebung, Ätzen, Ausdünnen und Belichtung hervorbringen, die bei der Herstellung integrierter Schaltungen eine äußerst wichtige Rolle spielen.

- Gute Leistung und einfache Automatisierung.

- Breites Spektrum an Anwendungen: Der Durchmesser des Ionenstrahlflecks und die Energiedichte des Ionenstrahls können entsprechend den Bearbeitungsanforderungen gewählt werden, um verschiedene Bearbeitungszwecke zu erreichen. Ein Ionenstrahl mit kleinem Durchmesser und hoher Energiedichte wird beispielsweise für Abtragsprozesse verwendet, während ein Ionenstrahl mit großem Durchmesser und geringerer Energiedichte für Beschichtungs- und Ätzprozesse geeignet ist. Ein Ionenstrahl mit großem Durchmesser und schwacher Energie wird für die Implantation verwendet.

- Die Ionenstrahlbearbeitung erfordert eine komplette Reihe von Spezialgeräten und Vakuumsystemen, die teuer sind. Daher unterliegt ihre Anwendung gewissen Beschränkungen.

Techniken und Anwendungen der Ionenstrahlverarbeitung.

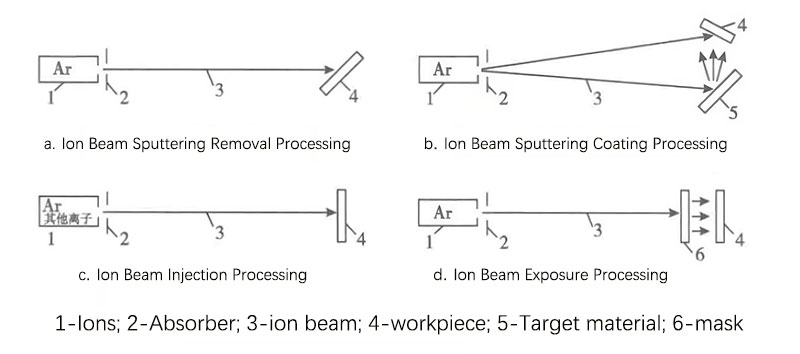

Der Anwendungsbereich der Ionenstrahlbearbeitung erweitert sich und wird ständig erneuert. Die wichtigsten Ionenstrahlverfahren, die zur Veränderung der Größe und der physikalischen und mechanischen Eigenschaften von Teilen eingesetzt werden, sind das Abtragen durch Ionenstrahlsputtern, das Beschichten durch Ionenstrahlsputtern, das Modifizieren der Oberfläche durch Ionenstrahlinjektion und das Belichten durch Ionenstrahlprojektion, wie in Abbildung 1.1 dargestellt.

Abtragsbearbeitung durch Ionenstrahlzerstäubung.

Bei der Abtragsbearbeitung durch Ionenstrahlsputtern, auch bekannt als Ionenstrahlabtragsbearbeitung, werden Argonionen mit einem Energiebereich von 0,1-5 keV und einem Durchmesser von einigen Nanometern auf die Oberfläche des Werkstücks geschossen. Wenn die übertragene Energie die Bindungskraft zwischen den Oberflächenatomen (oder -molekülen) des Werkstücks übersteigt, werden die Atome (oder Moleküle) auf der Materialoberfläche eines nach dem anderen herausgesputtert, um das Bearbeitungsziel zu erreichen. Es handelt sich um eine typische Methode für die Bearbeitung auf atomarer und molekularer Ebene sowie für die Ultrapräzisionsbearbeitung.

Die derzeitigen Hauptanwendungen sind: erstens die Bearbeitung von Rillen auf Kreisellagern und Flugmotoren, die eine hohe Auflösung, gute Genauigkeit und gleichbleibende Wiederholbarkeit aufweisen; zweitens das Ätzen von hochpräzisen Mustern wie integrierten Schaltkreisen, optoelektronischen Geräten und optoelektronischen integrierten Geräten; drittens die Bearbeitung von nicht reflektierenden, strukturierten Oberflächen von Solarzellen; viertens das Ausdünnen von Materialien für Proben des Transmissionselektronenmikroskops; und fünftens die Bearbeitung von einkristallinen Diamantwerkzeugen, usw.

Ionenstrahl-Sputter-Beschichtungsprozess.

Die Beschichtung mittels Ionenstrahlsputtern ist ein Abscheideverfahren auf atomarer und molekularer Ebene, das manchmal auch als Ionenstrahlsputtern bezeichnet wird. Unter Vakuumbedingungen wird ein Zielmaterial mit Argonionen mit einer Energie von 0,1-5 keV beschossen, wodurch Atome oder Moleküle aus dem Zielmaterial herausgeschleudert und auf der Oberfläche des Werkstücks abgeschieden werden. Andererseits treffen auch neutrale Hochgeschwindigkeitsteilchen auf die Oberfläche des Werkstücks, um die Haftung zwischen der Beschichtung und dem Substrat zu verbessern (bis zu 10-20 MPa). Aufgrund der beträchtlichen kinetischen Energie der gesputterten neutralen Atome oder Moleküle weist diese Beschichtung im Vergleich zu Verfahren wie dem Aufdampfen und der Galvanisierung eine höhere Haftfestigkeit auf. Die Beschichtung ist gleichmäßig, dicht und hat einen hohen Wirkungsgrad.

Die Ionenstrahlbeschichtung kann auf eine Vielzahl von Werkstoffen, darunter Metalle und Nichtmetalle, angewandt werden, um dünne Metall- oder Nichtmetallschichten auf deren Oberflächen abzuscheiden. Es kann für verschiedene Legierungen, Verbindungen, synthetische Materialien, Halbleitermaterialien und hochschmelzende Materialien verwendet werden. Zu den Anwendungen gehören: Beschichtung von Schmierfilmen, hitzebeständigen Filmen, verschleißfesten Filmen, dekorativen Filmen und elektrischen Filmen; Ersatz von Hartverchromung zur Verringerung der Umweltverschmutzung; Ionenstrahlbeschichtung von Präzisionskugellagern, um deren Lebensdauer um Tausende von Stunden zu verlängern; Abscheidung von TiN- oder TiC-Schichten mit einer Dicke von wenigen Mikrometern auf Schneidwerkzeugen, um deren Lebensdauer um das 3-10-fache zu verlängern; Abscheidung einer Edelmetallschicht (z. B. Pt, Au, Rh) auf Klingen aus Titanlegierungen, um die Ermüdungslebensdauer um 30% zu erhöhen und die Oxidations- und Korrosionsbeständigkeit zu verbessern.

Ionenstrahl-Injektionsverfahren.

Bei der Ionenstrahlinjektion werden die zu injizierenden Elemente ionisiert, die positiven Ionen in einem elektrischen Feld getrennt und beschleunigt, um einen hochenergetischen Ionenstrahl mit Hunderten von Kiloelektronenvolt zu erzeugen, der die Oberfläche des Werkstücks beschießt. Aufgrund der großen kinetischen Energie der Ionen dringen sie in die Oberflächenschicht ein, neutralisieren ihre Ladungen und werden zu Substitutionsatomen oder Zwischengitteratomen im Gitter, was zu Veränderungen der chemischen Zusammensetzung, Struktur und Eigenschaften des Materials führt. Die Ioneninjektion kann zur Dotierung von Halbleitermaterialien, zur Modifizierung von Metallmaterialien und für andere Zwecke eingesetzt werden. Zu den Anwendungen gehören: Injektion von Verunreinigungen wie Phosphor oder Bor in einkristallines Silizium für die Herstellung von Transistoren, integrierten Schaltkreisen, Solarzellen usw.; Injektion von Sauerstoffionen in Eisen zur Bildung von Fe3O4, was die Säurebeständigkeit verbessert; Injektion von Stickstoffionen in Schneidwerkzeuge aus Hochgeschwindigkeitsstahl, um deren Lebensdauer zu verlängern; Injektion von Niobionen in Zinn zur Bildung von NbsO, was zu einer supraleitenden Oberfläche führt, und so weiter.

Verarbeitung der Ionenstrahl-Belichtung.

Die Ionenstrahlbelichtung hat den Vorteil einer hohen Empfindlichkeit und einer hohen Auflösung. Da die Masse der Ionen viel größer ist als die der Elektronen, verursachen sie weniger Rückstreuung und Nachbarschaftseffekte auf dem Substrat, so dass präzise Mikrostrukturen mit Linienbreiten unter 0,1 μm belichtet werden können. Aufgrund des größeren Durchmessers und der größeren Masse von Ionen im Vergleich zu Elektronen stoßen Ionen nach dem Eintritt in den Resist auf einen größeren Widerstand und haben eine kürzere Reichweite innerhalb des Resists. Dadurch kann der Resist die Ionenenergie vollständig absorbieren, was zu einer höheren Empfindlichkeit führt. Experimente haben gezeigt, dass die Empfindlichkeit bei der Belichtung mit Ionenstrahlen um mehr als eine Größenordnung höher ist als bei der Belichtung mit Elektronenstrahlen, so dass deutlich kürzere Belichtungszeiten möglich sind.